Les Matériaux au cœur des enjeux stratégiques Post COVID

livre blanc

1-Introduction et Synthèses des propositions / recommandations

1-1 Introduction générale

Les Matériaux, au cœur des enjeux stratégiques Post COVID

Tout est matériau. Les Matériaux sont partout et servent l’ensemble des marchés d’usages stratégiques : Santé, Mobilité, Bâtiment, Énergie, Luxe… mais leurs positions transversales et amont font que leurs rôles sont bien souvent méconnus voire oubliés. Les matériaux sont au cœur des innovations pour transformer les idées en réalités concrètes. Les matériaux avancés et actifs ont même été définis comme la technologie clef n°1 une étude de la DGE sur la préparation de l’industrie du futur. Donc pas de relance sans Matériaux !

Les solutions sont multi-matériaux et donc elles doivent être pensés en cycle pour leur utilisation : du « berceau au berceau et non plus à la tombe », c’est l’économie circulaire, un point clef du « Green deal ». Les transitions numériques et écologiques impactent l’industrie des matériaux (procédés, choix des matériaux, éco-conception des solutions) et inversement les matériaux sont essentiels pour la réussite de ces transitions (les robots, les capteurs (internet des objets), les batteries, les stockeurs d’hydrogène, les bâtiments à énergie neutre). Dans le domaine médical, des biomatériaux toujours plus bio-inspirés et multifonctionnels se développent tant pour une médecine de masse que personnalisée…

La crise COVID-19 a mis en avant le rôle clef des industries de transformation des matériaux dans les chaînes de valeurs de l’industrie française ; de nombreux exemples peuvent être cités : plasturgie pour les respirateurs, les masques et les visières ; textiles pour les masques ; tubes pour les lits ; forêt-bois-papier pour l’emballage ; matériaux pour le conditionnement des vaccins, … Elle a aussi rendu visible l’absence de certaines technologies clefs sur le territoire français.

Cette pandémie COVID 19 (et ses conséquences économiques) se couple avec d’autres contraintes comme le réchauffement climatique. L’industrie émet 20% du CO2 mais elle devra apporter «la solution à 100% », via les nouvelles technologies, les nouvelles approches … qui passeront à un moment ou à un autre par les matériaux pour leur réalisation. Cependant, il faut aborder le développement durable dans ses 3 piliers : la Planète évidemment, mais sans oublier l’Economie c’est-à-dire la pérennité des entreprises via l’innovation, et la société, les Personnes, et donc les compétences et leur développement. Un 4ème pilier pourrait s’y rajouter : les Partenaires, c’est-à-dire l’écosystème tant pour la recherche et le développement que pour l’industrialisation.

Nous ne reviendrons pas au monde d’avant, les attentes sociétales vont aussi changer. Notre nouveau rapport au temps, aux lieux, à la consommation, aux autres est donc une source d’opportunités. L’efficience est un concept qui devient clef, en utilisation du temps, de l’énergie, des matières… pour développer des solutions plus durables, plus recyclables, plus rapidement. C’est une Renaissance à construire.

L’objectif de ce « Livre Blanc » est de partager les réflexions et propositions de spécialistes du monde des Matériaux tant industriels qu’académiques, sur leur vision du « monde d’après » au travers de grands domaines d’application ou d’enjeux stratégiques. Nous n’avons pas l’ambition d’être exhaustif mais de montrer des réalisations et d’identifier des pistes crédibles pour le futur pour les produits, les procédés de fabrication, voire les solutions complètes.

L’innovation est le carburant de demain !

Bonne lecture, les spécialistes des matériaux restent à disposition pour toute discussion ultérieure.

Danièle QUANTIN

et le Comité « Livre Blanc » SF2M

Yves BIENVENU, Nathalie BOZZOLO, Bruno CHENAL, Christophe DROUET, Anna FRACZKIEWICZ, Emmanuel HOROWITZ, Jean Luc JACQUOT, Éric LE BOURHIS, Jean- Jacques MAILLARD, Hubert SCHAFF, Frédéric SCHUSTER,

Un grand merci à tous les contributeurs :

S. Allain, B. Appolaire, B. Assouar, J.P. Attal, S. Beguin, A. Benoit, M. Bernacki, Y. Bienvenu, J.P. Birat, N. Blanchemain, E. Boyer, N. Bozzolo, P.F. Ceccaldi, A. Celzard, Y. Champion, B. Chenal, M. Colin, O. Delcourt, A. Depil-Duval, J. Dhers, C. Drouet, C. Dumont, E. Dursun, M. Dwek, V. Fierro, J. Flament, V. Fouquet, S. Gangloff, D. Garnier, A.L. Gaultier, J.Y. Guedou, J.L. Guichard, T. Guilbert, E. Herms, E. Horowitz, M. Laurent-Brocq, E. Le Bourhis, S. Le Goff, V. Lemarteleur, L. Lillenstein, J.J. Maillard, E. Maire, B. Martel, N. Martin, S. Meille, D. Mercier, F. Montaigne, P. Morenton, F. Moussy, F. Mudry, P. Odou, F. Patisson, N. Perry, J.F. Pierson, P. Pilate, G. Pillet, P. Plaisance, J.Poirier, F. Primaux, D. Quantin, T. Quatravaux, C. Richard, B. Rihn, G. Rochefort, I. Royaud, H. Schaff, F. Schuster, S. Seghir, A.M. Sfarghiu, F. Tancret, L. Tapie, B. Tavitian, P.L. Tharaux, E. Vennat, B. Zamansky, J. Zollinger.

1-2 Synthèse des propositions / recommandations

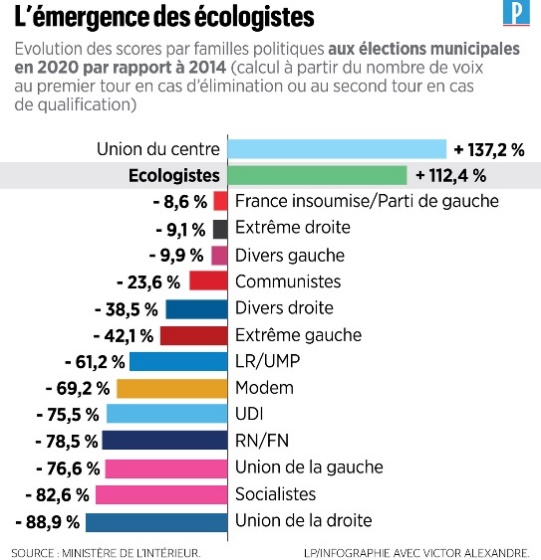

Les matériaux sont partout. Ils peuvent se vanter d’un rôle sociétal et économique majeur. Ils évoluent avec le monde qui les entoure. Leur production, développement et utilisation font la signature d’une société. Le monde « post-Covid » sera de plus en plus concurrentiel ; les « matériaux » font et feront partie de cette concurrence accrue.

1. La France possède des atouts dans le domaine de matériaux ; des atouts à toute échelle (industriels, scientifiques, éducationnels) des atouts qu’il faut préserver, conforter, renforcer. Les matériaux sont facteurs de notre indépendance économique indispensable.

Pour notre indépendance économique, il est nécessaire de conserver en France une panoplie de producteurs de matériaux stratégiques et ceux de de haute qualité. Leurs liens avec le tissu de recherche académique de haut niveau, existant, permettra des partenariats de développement de nouveaux matériaux et procédés, présentant des propriétés nécessaires à une nouvelle application et ouverture vers un marché nouveau (chap.2).

Les liens entre la recherche fondamentale académique et les applications industrielles sont à renforcer. Le réseau de laboratoires d’excellence aux compétences complémentaires, les Centres de transferts de technologie et les IRT (Instituts de recherche technologique) sont des structures récentes capables de porter les résultats de la recherche à des niveaux plus proches de la finalisation du produit (chap. 2). Leur rôle est à renforcer, afin de pouvoir utiliser les compétences (et moyens) hautement spécialisées de laboratoires académiques pas seulement pour de la recherche mais aussi pour des développements industriels (chap. 2). Les effets en seront bénéfiques pour les deux parties : renforcement de l’attractivité de l’industrie et mise en valeur les compétences de laboratoires.

Notre modèle de financement de la recherche, industrielle et publique, appelle quelques améliorations :

- La recherche industrielle souffre en ce moment de crise de manque de liquidités, qui conduite à une baisse des dépenses externes, notamment, vers la recherche et développement (R&D) publique. Avec le redémarrage de l’économie attendu, une certaine stabilisation des budgets R&D des industries pourrait être accélérée grâce à des financements publics, sous forme d’avances remboursables (chap. 2).

- Si le mécanisme du CIR (crédit impôt recherche) est généralement apprécié, l’utilisation de ce soutien de l’état devrait être associée, sous une forme à définir, à un certain droit de regard sur les décisions qui sont prises pour l’industrialisation des découvertes faites en France.

- De même, il parait nécessaire d’établir, a posteriori, un bilan des actions de financements publics de la recherche (par exemple, celles de l’ANR (Agence Nationale de la Recherche)), mettant en avant le « retour sur Investissement », en termes de valorisation industrielle, mais aussi celle d’accroissement des connaissances fondamentales et de visibilité des laboratoires. Une analyse des échecs ou des points de blocage pourrait compléter utilement cette analyse (en prenant l’exemple sur des programmes de recherche européens, ECCA), (chap.2).

Le succès de toute démarche passe aussi par des approches pluridisciplinaires, moins hyperspécialisées. Par exemple, pour mener à bien un développement matériau, il est nécessaire de coupler dès le début, les trois aspects : physique (microstructure), mécanique (lois de comportement, critères fatigue, rupture…) et numérique (dimensionnement sous contrôle de la faisabilité industrielle, coût, approvisionnement matière…). Les liens efficaces entre ces trois aspects sont encore rares ; ils nécessitent des collaborations des équipes de compétences différentes… et donc, armées de formations larges et complémentaires, tout en restant dotées d’un socle commun significatif.

La formation en matériaux reste un fondamental de la formation d’ingénieurs et d’ingénieurs-chercheurs. Evolutive, en accord avec les évolutions de la société, une telle formation doit :

- Proposer des enseignements et activités interdisciplinaires pour leur apporter des connaissances poussées sur les matériaux et procédés et des compétences multi-physiques. Plusieurs exemples viennent du domaine de la santé (chap. 2) : il est nécessaire d’initier des futurs ingénieurs mécaniciens à des problématiques de bio-ingénierie et donc aux propriétés de biocompatibilité des matériaux ; aborder le monde des matériaux naturels ou des propriétés biologiques ; confronter les étudiants à des problématiques réelles, avec des cahiers des charges complexes multi-objectifs (mécanique vs biologique, sanitaire, recyclabilité, approvisionnement, toxicité…).

- Intégrer les formations au numérique / digital : Il est plus efficace de former un ingénieur Matériaux aux technologies digitales que de former des data scientists aux matériaux.

- Sensibiliser les étudiants à de nouveaux matériaux ou de nouvelles techniques de fabrication (matériaux hybrides (composites ou architecturés) ou encore des procédés avancés (e.g. les traitements de surface, la fabrication additive, performances et la fiabilité de systèmes…) afin d’accélérer les transitions industrielles attendues et qui viendront avec les compétences des futures générations des cadres de l’industrie.

- Intégrer des outils liés à la transition écologique et à l’économie circulaire; enseigner et sensibiliser les étudiants, aux les risques liés aux chaînes d’approvisionnement

- Créer dès la formation initiale des liens forts entre le monde universitaire et industriel. L’enseignement à distance pourrait s’avérer bénéfique pour développer l’expertise des étudiants grâce aux études de cas réels et des projets intégrateurs où les étudiants sont amenés à faire converger plusieurs compétences, couplant plusieurs modèles, méthodes et aptitudes grâce aux logiciels de simulation.

- Encourager des compétitions étudiantes (exemples : courses de véhicules ou bateaux solaires, robotique, « World Steel Challenge » annuel…). Elles constituent d’excellentes occasions pour mettre en application des connaissances acquises en cours et rapprocher les futurs ingénieurs ou scientifiques des démarches de projet, présentes dans des contextes professionnels.

- Enfin, l’avenir est numérique… et il nous faut des ingénieurs matériaux qui maîtrisent parfaitement les concepts et les outils numériques, bien que les compétences expérimentales resteront très importantes pour valider les solutions proposées et ne pourront pas disparaitre au profit du tout numérique (Chap. 7).

2. Les matériaux restent une clef pour le futur de l’industrie et de la société… et ils évoluent avec elle

La métallurgie du futur bénéficiera du caractère « flexible » des métaux et des alliages métalliques (points de fusion, plasticité, variétés d’alliages extrêmement grandes, large gamme de microstructures, de phases et de propriétés…). C’est cette flexibilité des alliages métalliques qui est à l’origine de leur fort impact sur le développement industriel, l’économie et la société. La science et la technologie en métallurgie ont produit pendant des décennies, d’énormes quantités de données, de méthodes, d’expériences et d’expertise, utilisées pour le développement d’autres matériaux (céramiques, verres, semi-conducteurs). Cette flexibilité est bien adaptée pour initier de nouvelles approches et de nouvelles méthodes de conception de matériaux. La complexité qui y est associée demandera d’être abordée par les outils naissants autour des approches combinatoires, des méthodes de caractérisation à haut débit, la fouille de données, la modélisation, et les méthodes de l’intelligence artificielle (chap. 3).

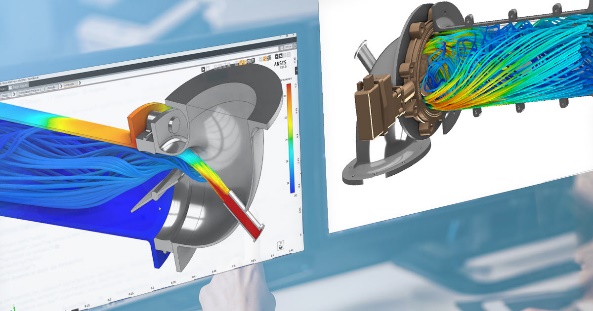

Le futur matériau sera numérique, avant de devenir « réel »… La France fait partie des pays les plus en pointe pour le développement et l’utilisation des outils numériques pour représenter et simuler numériquement le matériau au cours de sa mise en forme ou sollicité en service. Cette position doit être maintenue en continuant et en amplifiant les efforts de recherche et de transfert industriel dans le domaine. Il est nécessaire de promouvoir le matériau numérique dans les programmes de formation d’ingénieurs en matériaux et développer une offre de formation continue pour l’adaptation des personnels en poste à ces nouveaux outils. Ces formations pourraient du reste être adossées à un grand programme national, associant les meilleurs laboratoires académiques et les acteurs industriels (Chap.7)

Parmi les matériaux en plein développement, matériaux polymères et composites attirent une attention particulière (chap. 2, 4). Pour assurer leur progrès, des approches transverses, fédérant les chimistes/physicochimistes, les rhéologues, les plasturgistes et les mécaniciens, avec une complémentarité des compétences théorie/expérience/numérique, sont une nécessité. Afin de bénéficier au mieux du potentiel de ces matériaux, le développement de nouveaux outils expérimentaux (couplages in situ) est nécessaire. De plus, une prise en compte de l’impact environnemental (l’analyse de leur durabilité, et en particulier de leur fin de vie et de la réutilisation/recyclage), se situent parmi les défis majeurs du domaine. Enfin, leur rôle croissant dans le domaine de la santé constitue une justification supplémentaire des efforts à entreprendre.

Les matériaux réfractaires (chap. 2) sont clefs pour les procédés de l’industrie des matériaux. Il s’agit des matériaux très « techniques », et leurs approvisionnements se font en grande partie hors Europe. Ils nécessitent des ressources et des technologies, mais aussi de l’expertise, des compétences et donc de la formation appropriée. Il est indispensable que notre société garde une maîtrise suffisante de la production de ces matériaux ainsi que des activités de recherche les concernant.

Cependant, nous sommes dépendants dans ce domaine des matières premières importées ; une diminution de la dépendance, ne pourra venir qu’avec l’amplification et la pérennisation d’une série de mesures, dont la plupart sont déjà en cours :

- L’évaluation et la valorisation de toutes les sources possibles d’approvisionnement ;

- L’invention et la production de nouvelles matières premières ;

- L’invention, l’optimisation et l’utilisation de nouveaux matériaux réfractaires ;

- L’optimisation des procédés de fabrication et d’utilisation des réfractaires ;

- L’optimisation des procédés de récupération et de recyclage.

3. Les matériaux se situent au cœur de la transition écologique

L’industrie métallurgique, indispensable pour créer des matériaux de structure en particulier, se trouve face au trois défis majeurs (chap. 5) : réduction de l’empreinte environnementale (et des émissions de CO2) des procédés métallurgiques en phase liquide ; optimisation des performances et de la durabilité des alliages métalliques industriels par le design des microstructures ; recyclage des matériaux métalliques.

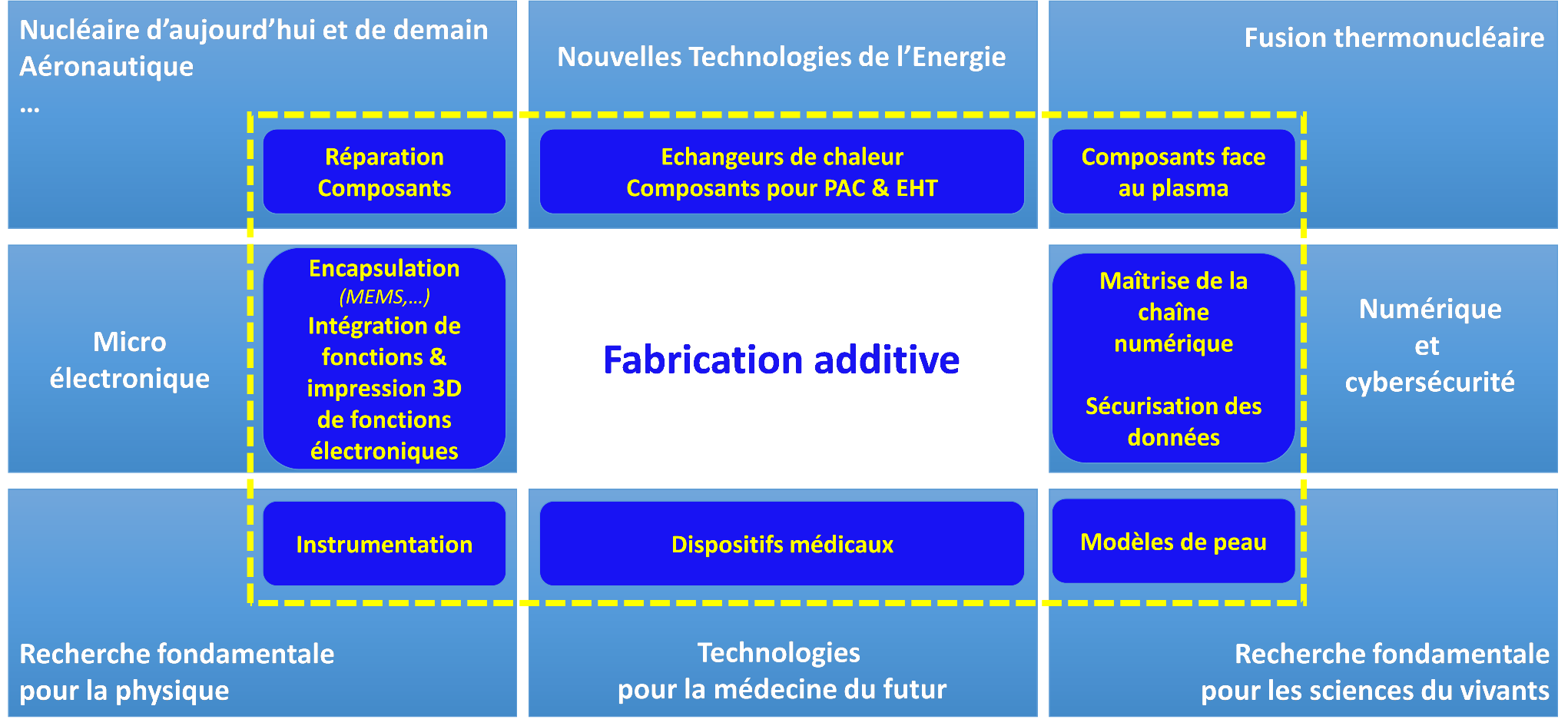

Les procédés de fabrication nouveaux, tels que la fabrication additive, peuvent apporter des progrès notables en termes de qualité et d’efficacité d’utilisation de la matière (chap. 5) et de fabrication de nouvelles géométries optimisées pour une fonction définie. Plusieurs familles de verrous restent à lever pour un développement industriel massif :

- La maîtrise du cycle des matières premières.

- La maîtrise des procédés industriels « du micro au macro » grâce à l’instrumentation et la simulation.

- Le développement des outils de conception pour des composants fortement contraints.

- La fonctionnalisation intelligente de composants par fabrication additive et intégration de capteurs directement dans les pièces en cours de fabrication (smart fonctionnalisation).

- La maîtrise de la chaîne numérique depuis le design jusqu’au contrôle non destructif des pièces en passant par l’optimisation des procédés par une approche de type Intelligence Artificielle et la constitution de bases de données des matériaux issus de la fabrication additive.

L’économie circulaire est une nécessité sociétale criante. L’économie des matériaux commence par des solutions optimisées économiquement et / ou écologiquement (chap. 5).

Pour des matériaux classiques, optimisons leur emploi (par allégement de structures grâce à une amélioration de la tenue mécanique … ou par une augmentation de leur durée de vie !)

L’optimisation peut aussi être topologique : placer la matière là où il faut sans se fier à la situation existante ou à l’intuition. C’est mathématiquement difficile mais des débuts d’applications existent même s’il est nécessaire de dégrader la solution trouvée pour la rendre réalisable industriellement.

La relocalisation des matières premières n’est pas toujours faisable : Dans certains cas, le développement des productions nationales à partir du sous-sol français y compris en métropole (lithium, indium) n’est pas exclu, sous réserve d’une analyse préalable de faisabilité tenant compte des aspects techniques et sociétaux. Dans d’autres cas, il nous faut donc identifier et exploiter de façon intensive les « mines urbaines » dans le cadre d’une approche économie circulaire optimisée (chap. 5). Il s’agit de technologies de recyclage mais d’abord de tri, de traçabilité puis de flux logistiques, de recherche, d’expérimentation et de compétences qui elles doivent être nationales pour maîtriser ces approvisionnements. C’est la combinaison traçabilité + tri + recyclage qui est clef pour garder la valeur économique du matériau. Et, dans tous les cas, pour chaque matière première, la notion de « écobilan » devrait être développée et généralisée. Ce concept prendrait en compte l’exploitation d’un matériau, les diverses étapes de sa transformation et de sa consommation, son transport. A moyen terme, les produits ayant un trop mauvais « écobilan » seraient pénalisés par des taxes ou même des règlementations rédhibitoires.

Les techniques du recyclage des produits en fin de vie devraient être généralisées à tous les niveaux. Il faudra développer les incitations fiscales et les normes réglementaires pour encourager et encadrer ces nouvelles techniques; l’effort de R&D en matière de recyclage doit être accru. Pour les matériaux métalliques, l’hydrométallurgie reste une technique de choix en ce qui concerne la valorisation des déchets miniers, des déchets industriels et des produits en fin de vie (les mines urbaines).

4. Les besoins en matériaux de la société du futur changent… tout en restant constants. Nous aurons toujours besoin de produire l’énergie, de construire nos infrastructures, de nous déplacer et de nous soigner.

Pour mieux construire nos infrastructures et mieux utiliser l’énergie dont nous disposons, il faudra développer de nouveaux matériaux à très forte capacité d’isolation (type aérogels ou isolants sous-vide) ; développer une filière de matériaux de construction à plus faible empreinte carbone ainsi que développer des matériaux à « capacité de guérison » pour des solutions plus durables (chap. 6).Le sujet des matériaux pour énergie couvre un vaste domaine. L’énergie fait partie des challenges sociétaux fondamentaux, sur deux volets : l’écologie (réduction des émissions du Co2 par le développement des énergies décarbonées) et l’autonomie économique.

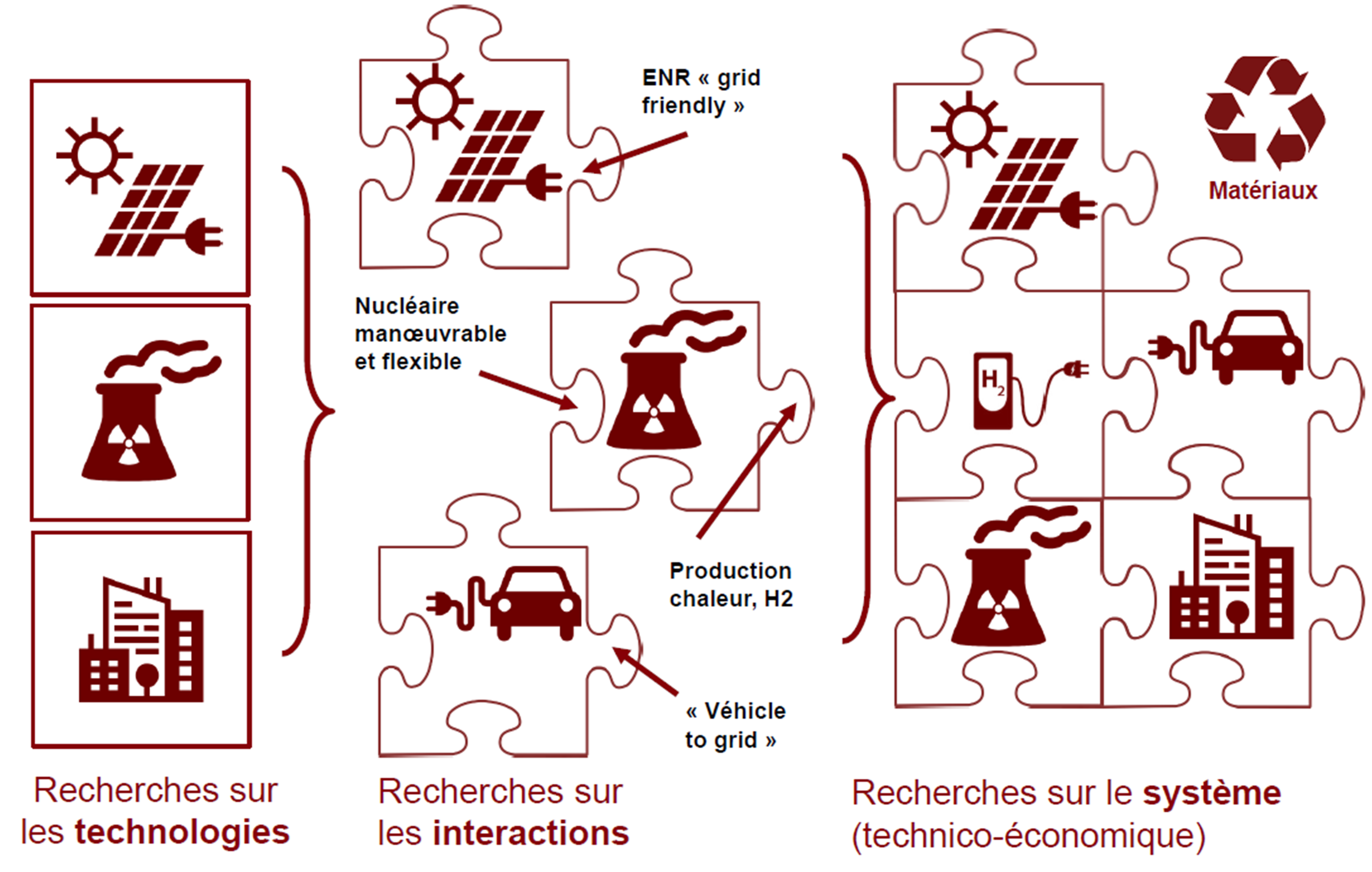

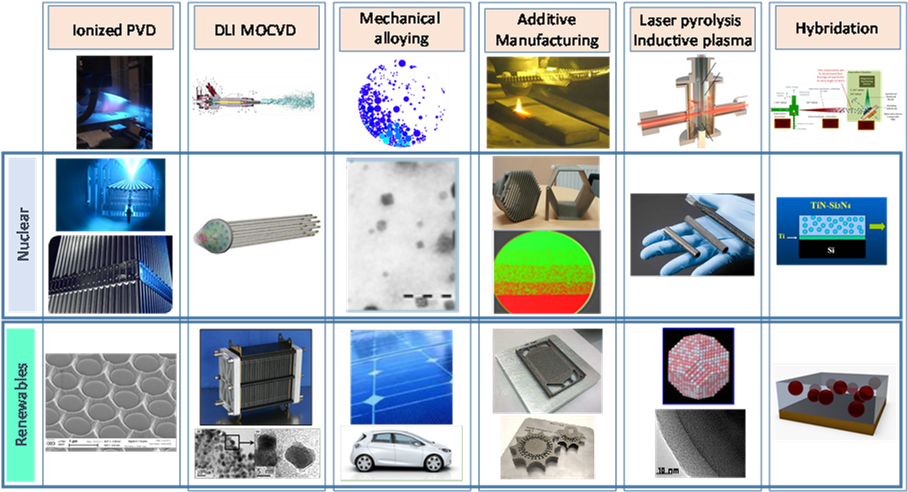

Les technologies de l’énergie décarbonée font face à trois défis : développer des synergies nucléaire/non nucléaire sur les procédés émergents ; faciliter la mise en place et la croissance des start-up pour la synthèse et l’intégration des nanomatériaux en particulier ; renforcer une approche d’éco-innovation des composants pour les énergies.

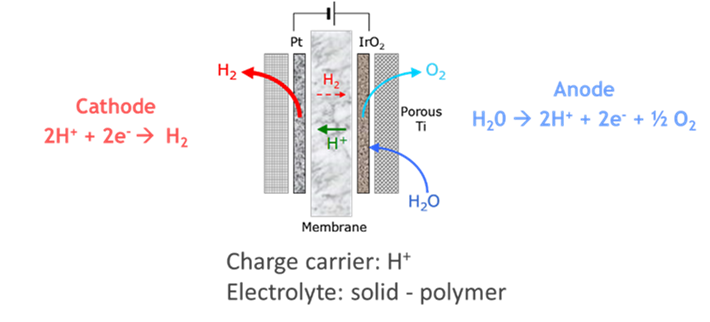

Dans ce domaine, des progrès notables sont attendus des développements de nouveaux micro et nano matériaux pour une électricité verte abondante (chap. 6). Les « métamatériaux » et leurs propriétés électromagnétiques hors du commun sont potentiellement des solutions pour le futur. Les matériaux poreux ont un bel avenir devant eux : ils sont de plus en plus utilisés pour la séparation, le stockage et la compression des gaz et, comme support de catalyseurs dans les applications liées à l’énergie, telles que les électrodes de piles à combustible, électrolyseurs et supercondensateurs. Le défi reste d’obtenir ces matériaux à partir de matières premières renouvelables au lieu d’utiliser des précurseurs pétrochimiques.

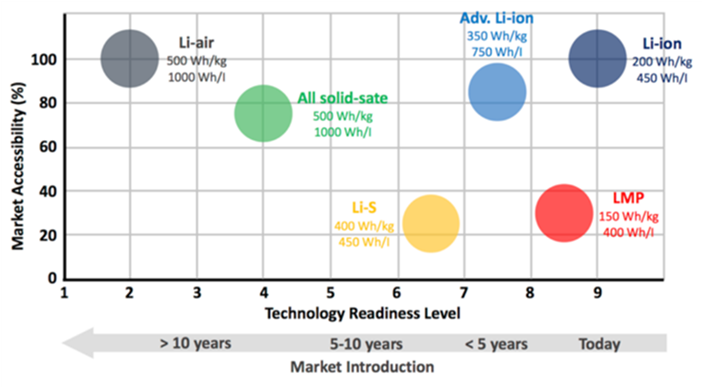

L’hydrogène est une source d’énergie prometteuse pour une production / consommation de proximité, évitant toute importation. Cela semble une bonne solution pour le transport lourd (les batteries étant plus adaptées pour le léger, pour les déplacements urbains). Il est à utiliser dans une approche de filière décarbonée, via l’utilisation d’énergies renouvelables (photovoltaïque et éolien) pour aller vers l’électrolyse de l’eau. Des besoins en développement des matériaux pour ces usines d’électrolyse et pour le stockage d’énergie aussi peuvent devenir critiques pour la filière ; des efforts sont nécessaires. Le nucléaire, l’éolien, et le photovoltaïque doivent être regardés dans une approche d’économie circulaire (démantèlement, réutilisation, réparation, recyclage, …) (chap. 6). Le recyclage des matériaux du nucléaire, le reconditionnement de composants des éoliennes, et des centrales photovoltaïques, constituent des filières économiques à structurer d’importance majeure (chap.6).

La mobilité est en train de devenir de plus en plus « électrique » et par là même connectée avec les nouveaux développements de l’énergie sans oublier la poursuite de la chasse aux kilos au travers d’une optimisation du choix des matériaux dans un compromis sécurité/ autonomie.

Le domaine de la santé (chap.4) continue à former un grand défi pour les matériaux. Dans ce domaine, peut-être même plus que dans d’autres, des collaborations interdisciplinaires sont nécessaires : il est essentiel de bien identifier les besoins cliniques des soignants pour adapter les solutions « biomatériaux » à envisager et les capacités de production.

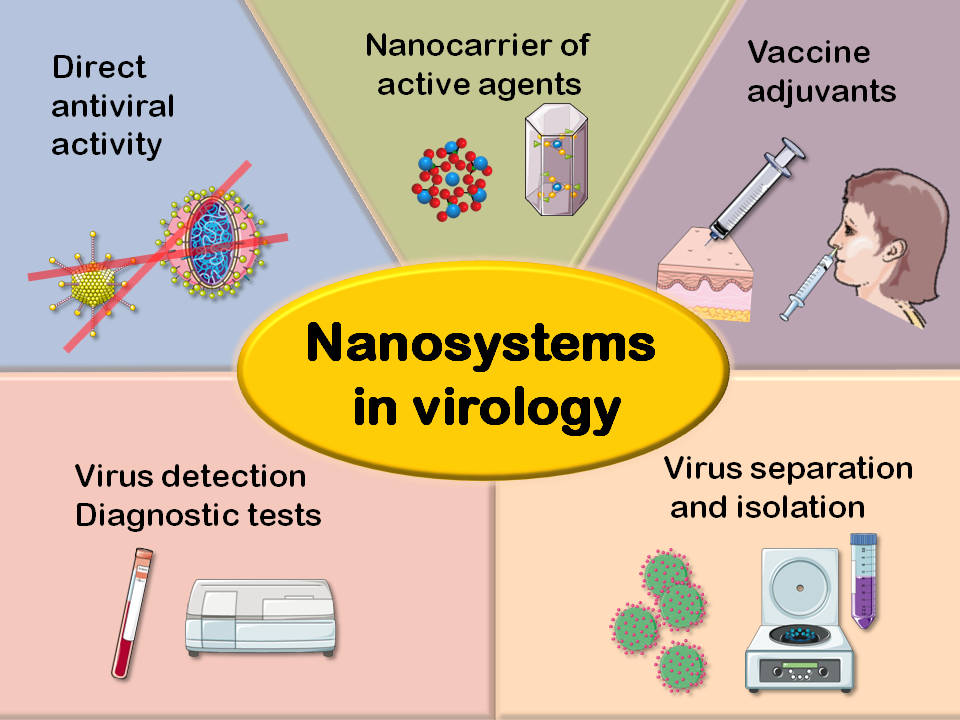

En plus des développements déjà classiques (implants, prothèses, …), le développement de biomatériaux et nano-systèmes bio-inspirés pourrait être renforcé pour la mise au point de solutions toujours plus biocompatibles voire multifonctionnelles.

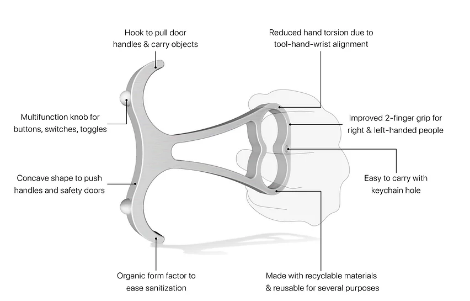

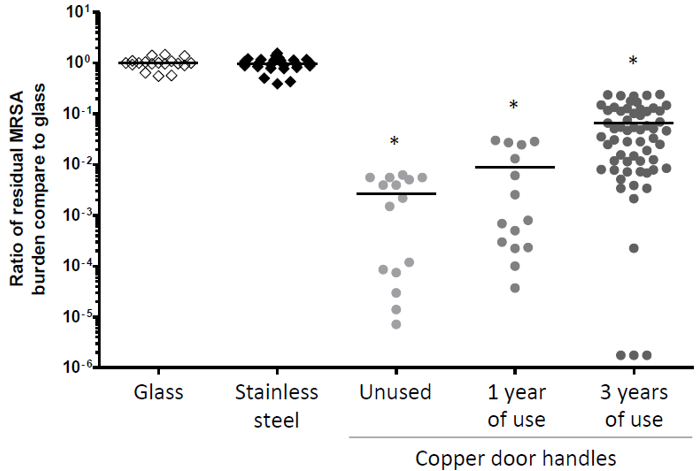

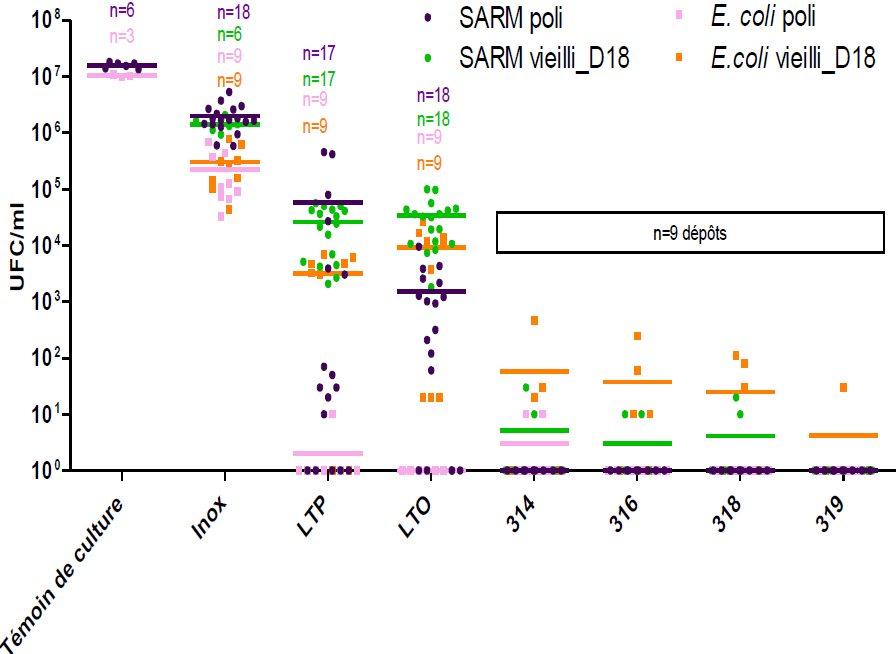

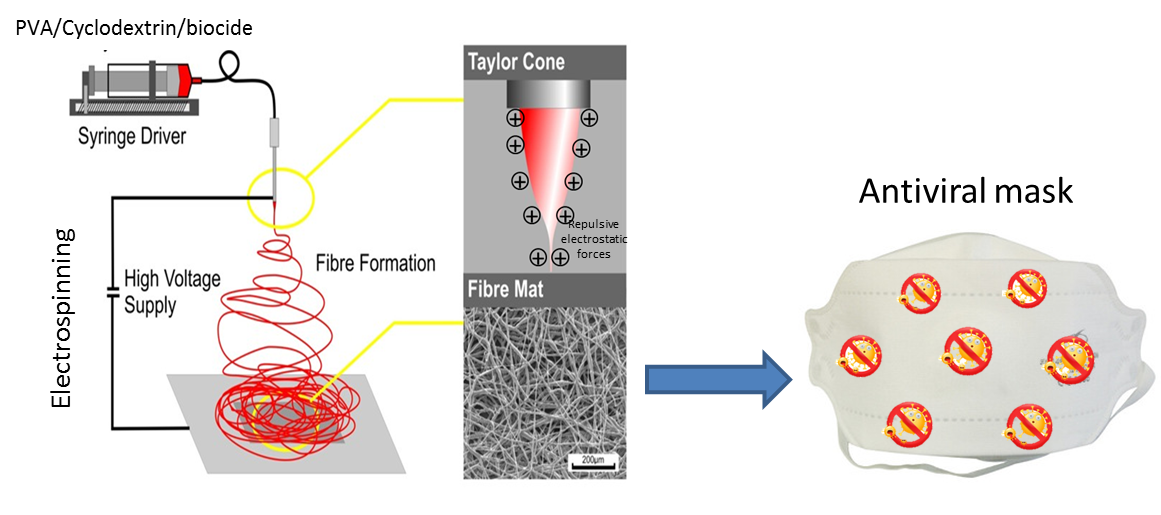

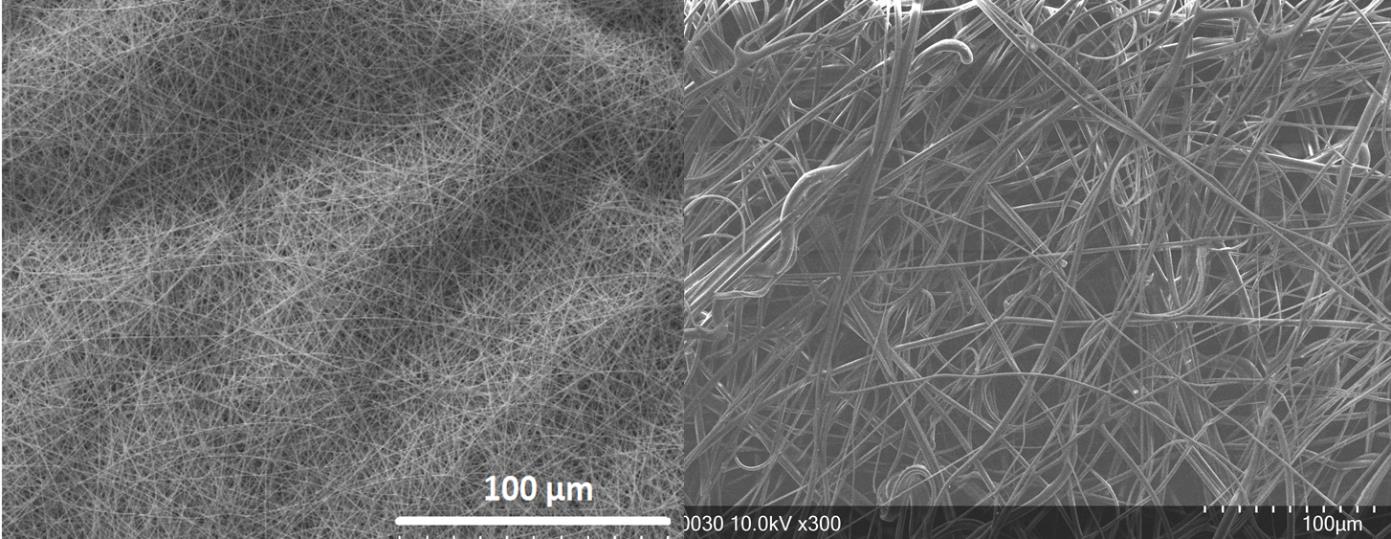

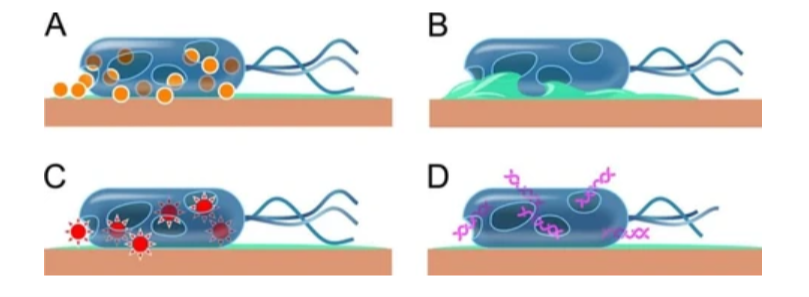

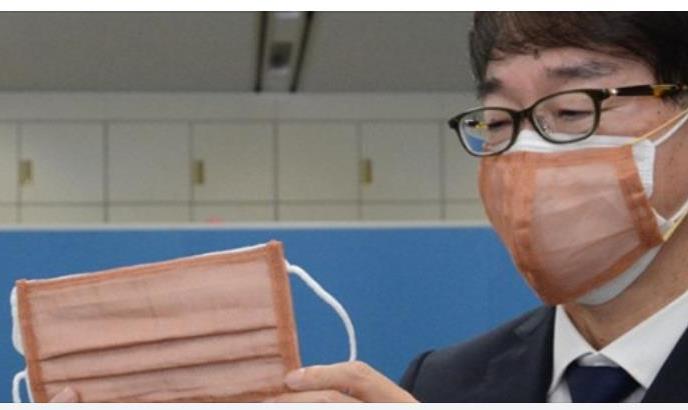

Pendant la crise sanitaire récente, les risques sanitaires se sont invités dans la partie : le développement de surfaces et de matériaux anti bactériens, virucides, auto nettoyants, anti salissures, est devenu une nécessité. Diverses approches antimicrobiennes sont pertinentes à poursuivre, que ce soit à base de métaux/couches métalliques antibactériennes, de systèmes céramiques ou polymères. Un axe de recherche prometteur porte sur l’optimisation de la durabilité des systèmes désinfectants. D’autres voies de recherche sont en train de s’ouvrir : systèmes (très peu nombreux) permettant une décontamination de l’air par destruction du virus en combinant plusieurs modes de décontamination ; des technologies de type impression 3D ou electrospinning. Elles se sont avérées pertinentes pendant la pandémie du Covid ; leur utilisation et potentiel devraient encore être explorés.

5. Enfin, nos objectifs « matériaux », tant industriels qu’universitaires, nécessitent une dimension européenne

Un rapport européen récent (chap. 3) a défini les priorités et approches européennes dans ce domaine :

- Besoin de coordonner la recherche Matériaux au niveau Européen avec une stratégie commune pour définir une recherche multidisciplinaire tirant profit de synergies multi-compétences. C’est une des manières les plus efficaces pour atteindre les objectifs du « Green deal ».

- Développement de réglementations et de standards communs disponibles gratuitement au niveau de l’Europe pour faciliter les développements produits et réduire les coûts de fabrication en Europe.

- Les matériaux doivent être durables, économes en énergie avec une faible empreinte carbone au niveau de leur fabrication et de leur usage. Une approche économie circulaire est nécessaire pour minimiser l’utilisation des matières premières.

- Un investissement intensif dans les matériaux est nécessaire pour la production d’énergies décarbonées et renouvelables, leur stockage et leur distribution sans oublier le besoin pour des carburants alternatifs efficaces et une réduction des émissions.

- La modélisation des matériaux, l’intelligence artificielle, le « machine learning », les matériaux pour les technologies de la communication et de l’information et les technologies quantiques sont clefs pour réussir la nécessaire transition numérique de notre société.

- Une économie Européenne plus résiliente grâce à un accès aux matières premières garanti peut être réalisée avec un approvisionnement durable combiné avec une durabilité plus grande des matériaux, une plus grande efficacité énergétique, un taux plus important, tout au long de la vie des produits, de récupération – réparation – réutilisation – recyclage ainsi qu’une écoconception des solutions.

- Un futur plus sûr serait garanti par une production de qualité en Europe via des alliances pour une chaine d’approvisionnement résiliente, permettant une flexibilité accrue et une reconfiguration avec des règles communes.

- Une économie verte stable et durable nécessite une « conception pour et par le recyclage » et des réglementations européennes adaptées pour réussir des alternatives plus durables, alignées avec les cibles du « Green Deal ». Le développement de matériaux et surfaces intelligentes, avec de nouvelles fonctionnalités, des capteurs embarqués sera nécessaire pour l’économie circulaire.

- Les sciences et l’éthique scientifique peuvent aider la société à recréer une coopération et une confiance avec les citoyens et les états. Ceci va bien au-delà de la science des matériaux évidemment.

1-3 Liste des contributions

1 – Introduction et Synthèses des propositions / recommandations

- Introduction générale

- Synthèse des propositions / recommandations

- Liste des contributions

2 – On ne pourra jamais se passer de matériaux

- Introduction Bruno CHENAL

- COVID-19, Société, risques sanitaires et Matériaux Jean-Pierre BIRAT

- Les partenariats de développement de nouveaux matériaux entre concepteurs de produits innovants et producteurs de matériaux de haute qualité sont un facteur-clé de la capacité d’innovation en France Hubert SCHAFF

- Prospectives Matériaux « Polymères et Composites » Isabelle ROYAUD pour l’équipe 304 – Physique, Mécanique et Plasticité – Institut Jean Lamour

- Matériaux céramiques réfractaires, indispensables pour l’industrie « primaire » (élaboration des matériaux de structure), pilier de l’industrie Pascal PILATE, Jean-Louis GUICHARD, Jacques POIRIER pour la Commission mixte GFC SF2M – Matériaux céramiques réfractaires

- Fabrication additive métallique Julien ZOLLINGER (Institut Jean Lamour), Frédéric SCHUSTER (CEA), Bruno CHENAL (Constellium)

- Les enjeux de la formation post-pandémie Mauricio DWEK, Nicolas MARTIN, David MERCIER (Granta Education Division, Material Business Unit, Ansys Inc., Lyon, France)

- Sur la réindustrialisation et les matériaux pour l’indépendance économique de la France François MUDRY

- Enjeux et défis pour les matériaux Olivier DELCOURT (Safran)

- Des aides à la R&D matériaux incomplètes… Christian DUMONT (Aubert &Duval), Nathalie BOZZOLO (MINES ParisTech CEMEF), Jean Jacques MAILLARD, Hubert SCHAFF

3 – Les matériaux de demain : une affaire européenne

- Introduction Danièle QUANTIN

- Réflexion pour de futures orientations en métallurgie sur la base des initiatives de l’union européenne Yannick CHAMPION (SIMaP)

- Le rôle des matériaux dans une société Post COVID – Réflexion collective sur les matériaux, porteurs de solutions pour un monde plus sain, plus sûr et résilient dans le cadre d’une économie durable, stable et plus forte capable de répondre aux attentes des citoyens Éditeurs pour EUMAT : Marco FALZETTI, Winfried KEIPER, Amaya IGARTUA, Rodrigo MARTINS, Nieves GONZALEZ, Éric LE BOURHIS

4 – Notre santé dépend aussi des matériaux

- Introduction Christophe DROUET

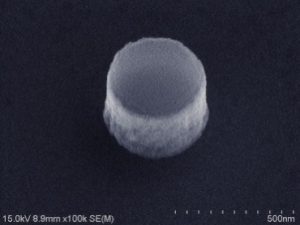

- Sur le rôle clé des nanomatériaux et nanotechnologies en virologie Christophe DROUET (CIRIMAT, Université de Toulouse, CNRS / INP / UT3)

- Matériaux antimicrobiens : retour sur le projet CUPROCARE et l’alliage Steriall® Julien FLAMENT et François PRIMAUX- (Groupe Lebronze alloys), Sophie GANGLOFF et Marius COLIN (EA 4691 Biomatériaux et inflammation en site osseux, UFR Pharmacie, Université de Reims Champagne-Ardenne)

- Élaboration de matériaux composites pour la décontamination des virus dans l’air par une approche originale combinant adsorption et photothermie Sylvie BEGIN et al. (IPCMS, Strasbourg)

- L’electrospinning au service de la prévention contre le COVID-19 : fabrication de membranes biocides Bernard MARTEL1*, Nicolas BLANCHEMAIN2, Pascal ODOU3– (1) UMET – Unité Matériaux et Transformations, Université of Lille, CNRS, INRA, ENSCL UMR8207, (2) Controlled Drug Delivery Systems and Biomaterials, Université of Lille, Inserm, CHU Lille, U1008, (3) CHU Lille, Institut de Pharmacie

- Particules de pollution et COVID-19 : Vers la genèse des matériaux anti-inflammatoires Ana-Maria SFARGHUI (INSA Lyon)

- Visières protectrices imprimées en 3D pour les professionnels de santé LEMARTELEUR V1, FOUQUET V2, LE GOFF S2, TAPIE L2, MORENTON P3, BENOIT A2, VENNAT E2,3, ZAMANSKY B2, GUILBERT T4, DEPIL-DUVAL A5, GAULTIER AL6, TAVITIAN B6,7, PLAISANCE P1,5, THARAUX PL7, CECCALDI PF1,8, ATTAL JP2,9, DURSUN E2,10 __ . 1 Université de Paris, Centre de Simulation iLumens Paris Diderot-Paris Nord, – 2 Université de Paris et Université Sorbonne Paris Nord, URB2i (UR 4462) –3 Université Paris-Saclay, CentraleSupélec – 4 Université de Paris, Institut Cochin, Inserm (U1016), CNRS (UMR 8104) – 5 Service d’Urgence-SMUR, AP-HP, Hôpital Lariboisière, Paris- 6 Service de Radiologie, AP-HP, Hôpital Européen Georges Pompidou, Paris- 7 Université de Paris, PARCC, Inserm, – 8 Service de Gynécologie et Obstétrique, AP-HP, CHU de Beaujon, Clichy – 9 Service de Médecine Bucco-Dentaire, AP-HP, Hôpital Charles Foix, Ivry-sur-Seine –10 Service de Médecine Bucco-Dentaire, AP-HP, Hôpital Henri Mondor, Créteil

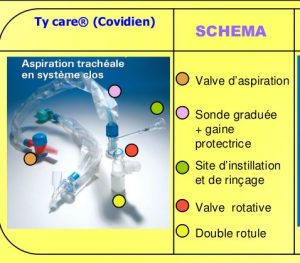

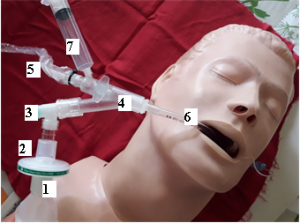

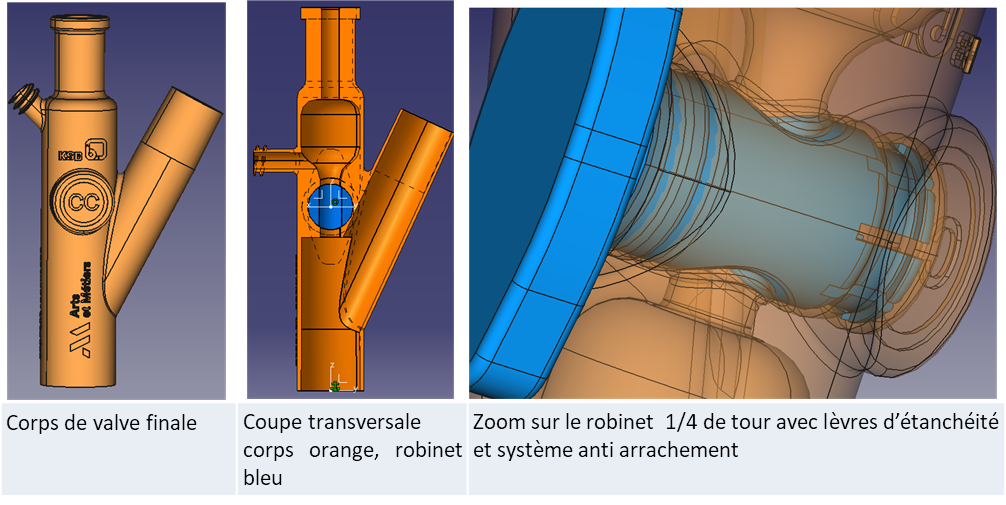

- Codéveloppement d’une valve trachéale pour système clos de ligne de ventilation / intubation sur patient en réanimation (contexte SARS-COV2 – printemps 2020) Nicolas PERRY (Arts et Métiers, CNRS, I2M Bordeaux)

- Opportunités pour les biomatériaux et la médecine régénératrice de relever les défis de la COVID-19 Gael Y. ROCHEFORT (PhD-SATT LUTECH, Paris)

- Matériaux pour filtrer et détruire le virus SRAS-CoV-2 responsable de la dissémination de la maladie COVID-19 dans des lieux fermés Yves BIENVENU (MINES ParisTech, Paris)

- Matériaux pour la santé, matériaux /surfaces céramiques antimicrobiens Gérard PILLET (SFC – Société Française de Céramique)

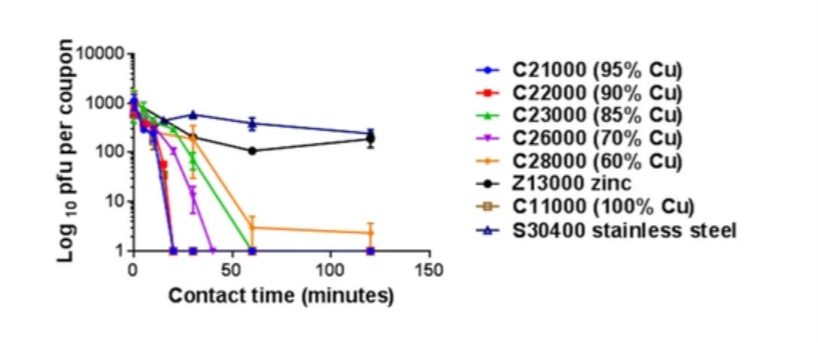

- Effet oligodynamique du cuivre et coronavirus Caroline RICHARD (Université de Tours – GREMAN – CNRS 7347)

- Matériaux et Santé : Interfaces vivant / inerte Bertrand RIHN (Institut Jean Lamour, Laboratoire N2EV)

- Surfaces et Traitements de Surfaces Jean-François PIERSON (Institut Jean Lamour, Laboratoire CP2S)

5 – L’optimisation des matériaux : la base de l’économie circulaire

- Introduction – Matériaux et Economie circulaire : Une révolution par une production écoresponsable et par le recyclage est-elle possible ? Emmanuel HOROWITZ, François MOUSSY, Bruno CHENAL

- Matériaux et transition écologique : Réduction de l’impact énergétique et environnemental des métaux abondants Sébastien ALLAIN, Fabrice PATISSON et Thibault QUATRAVAUX – Institut Jean Lamour

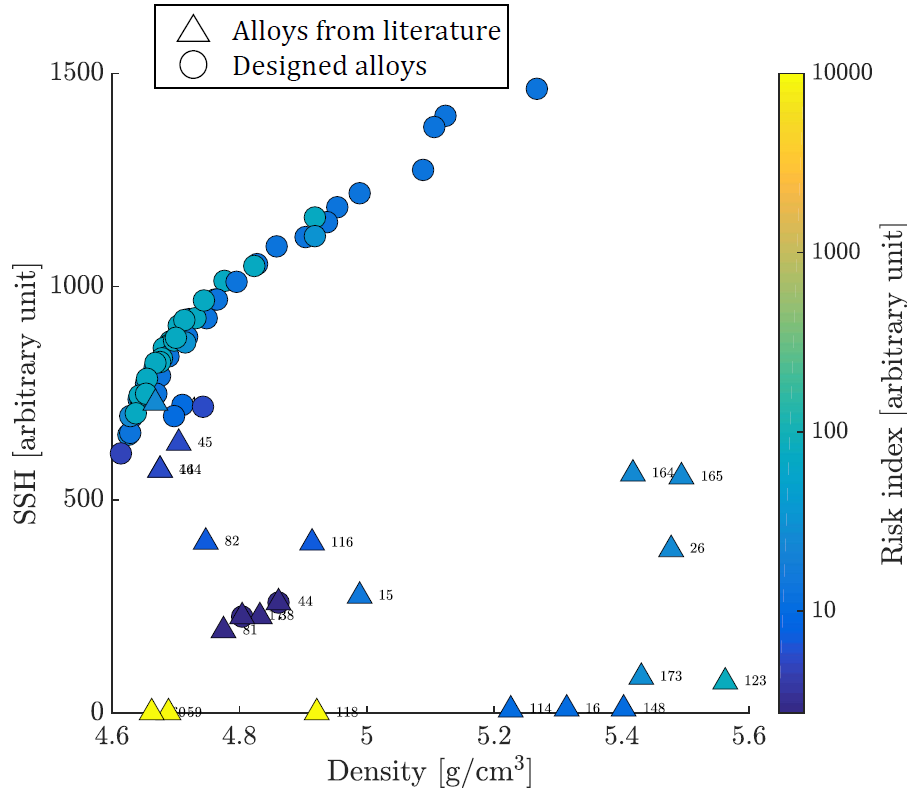

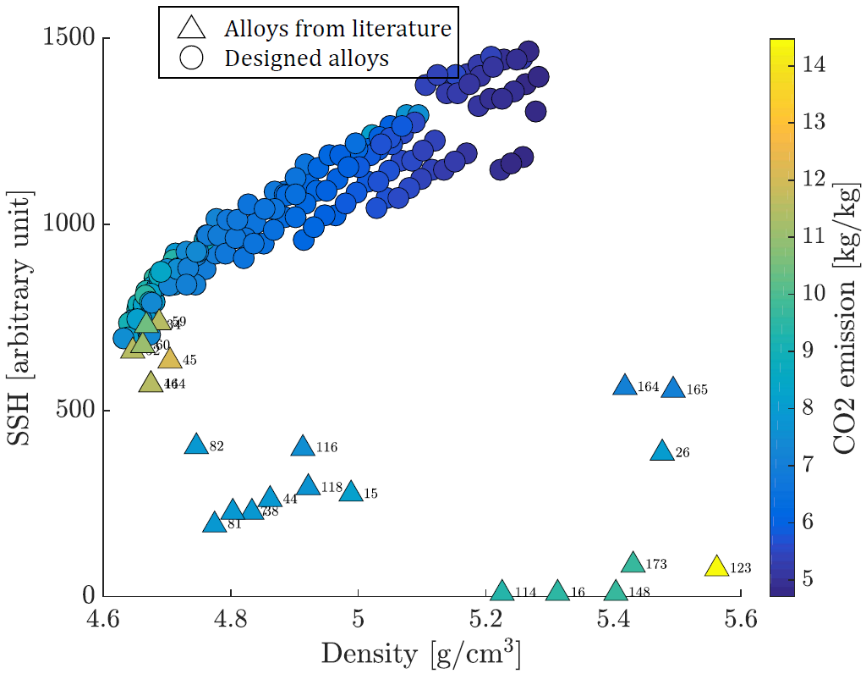

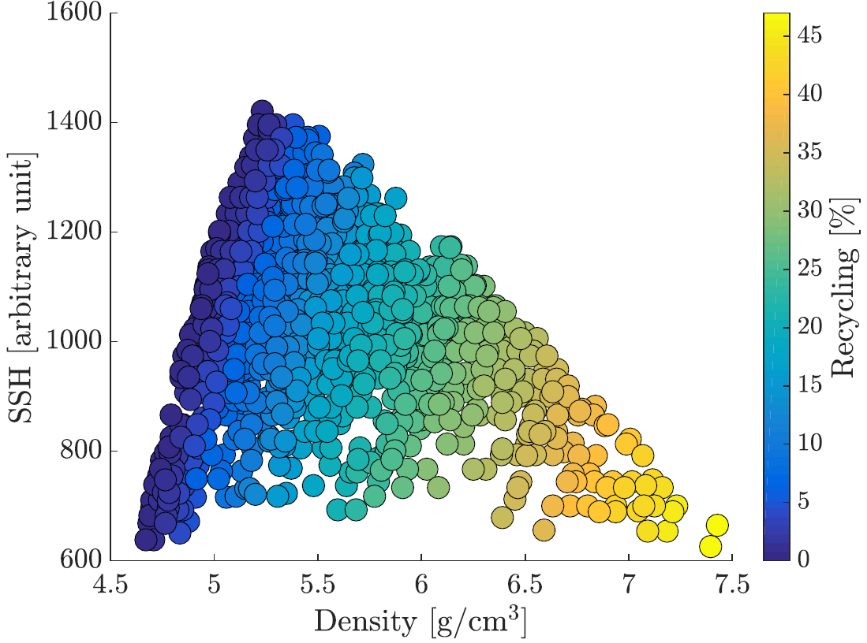

- Vers l’éco-conception et la géo-conception de nouveaux alliages métalliques Franck TANCRET – Université de Nantes

- Construction et Environnement Sylvain MEILLE – Equipe Céramiques et Composites, laboratoire MATEIS INSA Lyon

- Recyclage co-produits et déchets de la métallurgie Jean-François PIERSON – Institut Jean Lamour, Laboratoire CP2S

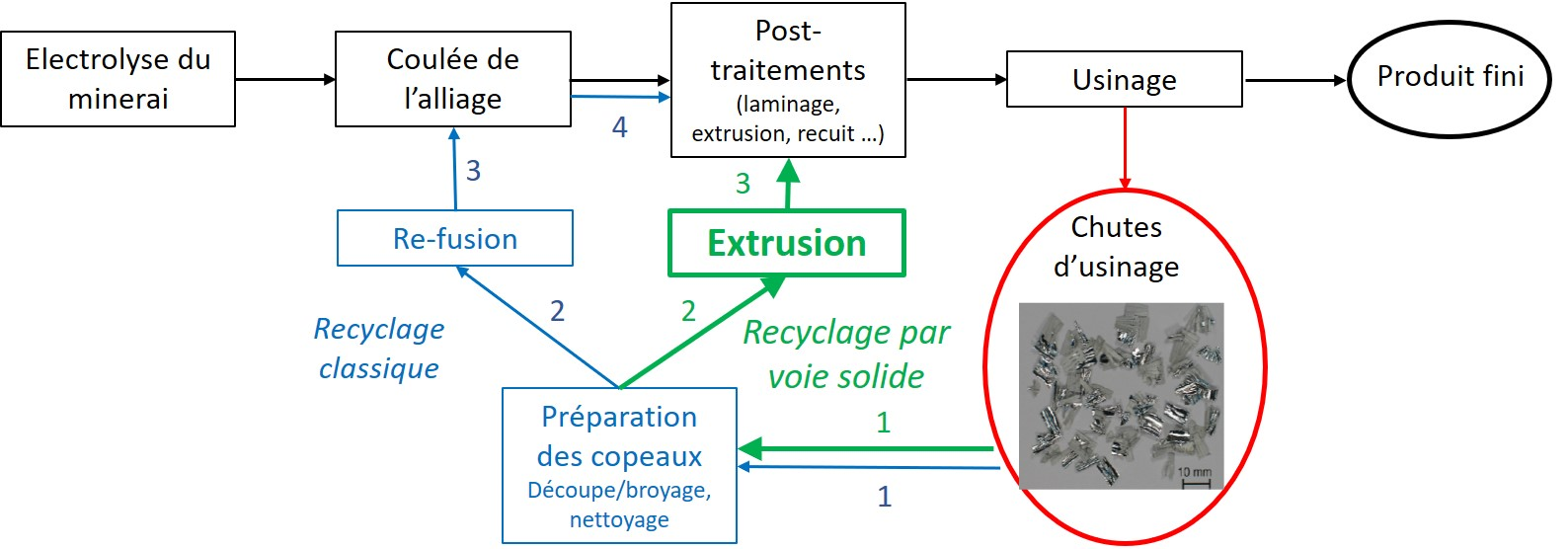

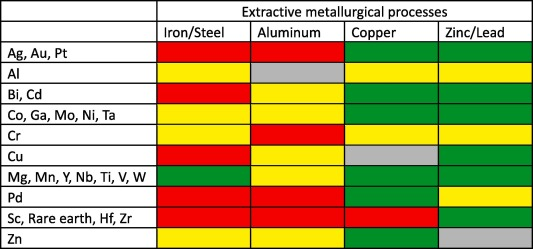

- Vers une amélioration du recyclage des métaux et alliages métalliques Lola LILENSTEN 1, Mathilde LAURENT – BROCQ2 – 1: Institut de Recherche de Chimie Paris, Chimie ParisTech, CNRS, PSL Research University, 2 : Université Paris Est Créteil, CNRS, ICMPE (UMR 7182)

6 – Les nouveaux matériaux : une solution pour produire de l’énergie décarbonée

- Introduction Danièle QUANTIN

- Les matériaux pour les Nouvelles Technologies de l’Énergie dans un contexte d’Économie Circulaire Étienne BOUYER, Frédéric SCHUSTER (CEA)

- Vent d’innovation dans l’éolien Delphine GARNIER, Sakina SEGHIR (Pôle de Compétitivité MATERALIA)

- Matériaux et transition énergétique Jean François PIERSON (Institut Jean Lamour / Laboratoire CP2S) et François MONTAIGNE pour le Projet MiNaMat (Institut de Physique et Chimie des Matériaux de Strasbourg (IPCMS), Institut de Science des Matériaux de Mulhouse (IS2M), Institut Jean Lamour)

- Matériaux et procédés pour l’énergie nucléaire Emmanuel HERMS (CEA + SFEN/Section Technique), Jean DHERS (Framatome)

- Matériaux poreux pour l’énergie et l’environnement Vanessa FIERRO et Alain CELZARD (Institut Jean Lamour, Équipe Matériaux Biosourcés, Laboratoire N2EV)

- Matériaux du futur : les Métamatériaux Badreddine ASSOUAR (Institut Jean Lamour / Laboratoire N2EV)

- Matériaux et Mobilité Éric MAIRE (INSA Lyon), François MOUSSY, Danièle QUANTIN, Jean-Yves GUEDOU

7 – La conception des futurs matériaux passe par le numérique

- La simulation numérique au cœur de l’Industrie 4.0 de l’élaboration, de la transformation et du recyclage des matériaux Marc BERNACKI et Nathalie BOZZOLO (MINES ParisTech CEMEF, Sophia Antipolis), Benoît APPOLAIRE (Institut Jean Lamour, Nancy)

2-On ne pourra jamais se passer de matériaux

2-1 Introduction

Bruno CHENAL (Constellium)

Mots Clefs : Société, industrie, autonomie, approvisionnement, formation, recherche, partenariats, innovation

L’industrie des matériaux et de la métallurgie est un secteur stratégique pour la France. Il est essentiel à l’ensemble de l’industrie, en tant que producteur de bon nombre de ressources intermédiaires utilisées par les autres industries. La consommation des matériaux étant directement liée à celle des biens de consommation, la pandémie a conduit à une demande accrue dans le domaine de la santé mais également à un ralentissement dans les transports en raison des restrictions de mobilité. Ces restrictions ont exacerbé la nécessité de maintenir une industrie manufacturière en France alimentée par des approvisionnements locaux et sécurisés. Il convient donc de bâtir une véritable économie circulaire pour les matériaux avec notamment le recyclage des matériaux ou l’émergence des bio-matériaux. La pandémie semble avoir accentué la prise de conscience environnementale et accéléré cette évolution inéluctable vers une économie durable.

L’industrie des matériaux et de la métallurgie représente plus de la moitié des emplois industriels français. Au côté des grandes entreprises telles que ArcelorMittal, Constellium, Eramet, Aperam, il y a également de nombreuses petites et moyennes entreprises. Pour le secteur de la métallurgie, c’est plus de 43 000 entreprises dont 80% de moins de 50 salariés.

A travers les âges et au fil des évolutions technologiques, cette industrie a toujours su évoluer, se transformer, innover et s’adapter. On est aujourd’hui bien loin de l’image du forgeron. L’ensemble de sa chaîne de valeur se modifie, de l’extraction du minerai ou de la synthèse des matières premières à leur recyclage en fin de vie, de la fonderie à la fabrication de produits. Des nouvelles contraintes apparaissent mais aussi de nouvelles opportunités. La transformation digitale profonde et rapide est un des éléments de cette transformation. La filière participe aujourd’hui pleinement à la révolution technologique de «l’industrie 4.0».

La montée en puissance du numérique, la production des énergies vertes, la réduction des émissions de gaz à effet de serre, les besoins en nouveaux matériaux pour la santé impactent les produits existants et les nouveaux produits, avec la miniaturisation et l’intégrations des composants et l’évolution des matériaux (développement de matériaux composites, nouveaux matériaux métalliques résistants à haute température, nouveaux matériaux céramiques, traitements de surface fonctionnels, poudres pour la fabrication additive métallique, intégration de matériaux plus léger – aluminium…).

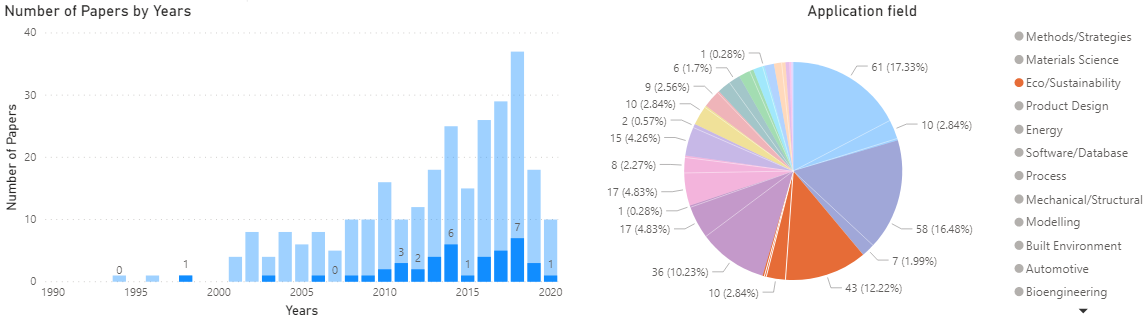

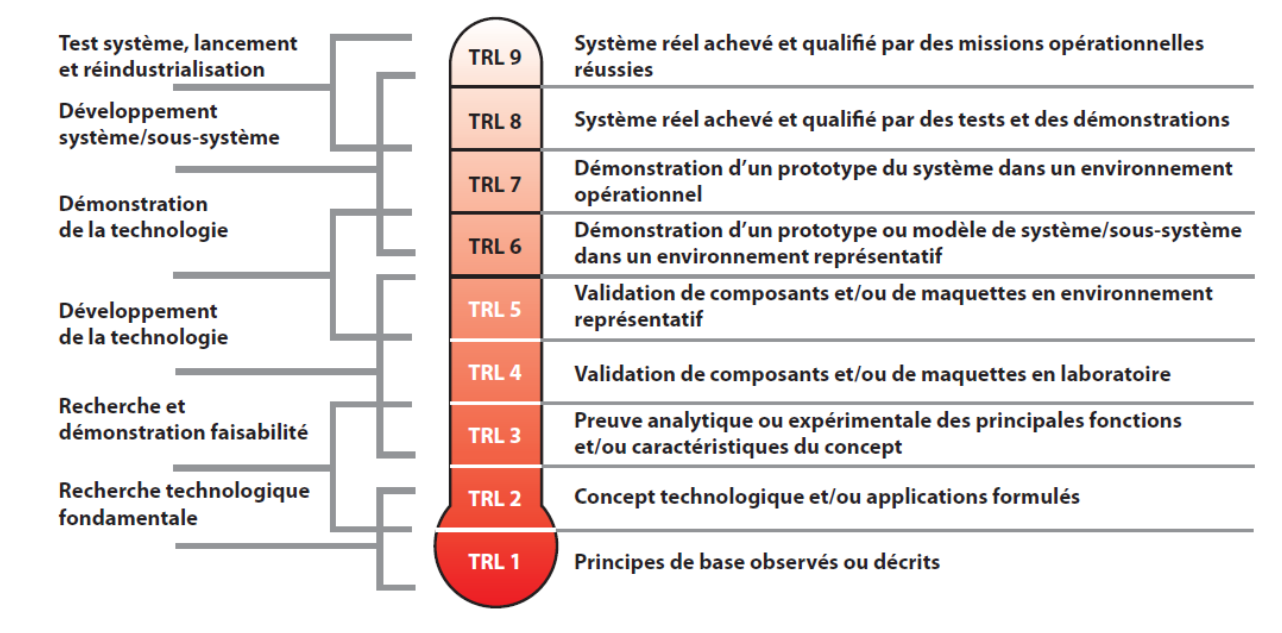

Les besoins en recherche et innovation sont tirés par les principaux secteurs applicatifs : aéronautique, automobile, énergie avec comme chef de file les leaders industriels français tels que Airbus, Safran, Renault, PSA ou EDF et leurs grands centres de R&D industriels en France. Les conséquences économiques de cette pandémie risquent de réduire durablement leurs investissements en R&D en interne mais également par voie de conséquence ceux de leur fournisseurs de matériaux. Cela risque également de mettre en péril de nombreux projets collaboratifs avec les centres de recherche académiques ou les instituts technologiques (IRT). C’est tout cet ensemble qui se trouve fragilisé. Des propositions sont faites pour soutenir sur la durée cet effort de R&D indispensable ainsi que la collaboration de l’ensemble des acteurs de l’écosystème des matériaux en France à tous les niveaux de TRL : du concept/modèle au démonstrateur industriel.

La transformation de l’industrie des matériaux impacte également les processus de fabrication : complexification des outillages, apport d’intelligence (via des capteurs) pour réaliser des diagnostics ou de la maintenance prédictive ; de la simulation numérique ; l’interconnexion des processus ; utilisation des robots /cobots. De nouveaux modes de fabrication apparaissent comme la fabrication additive. Le développement de nouveaux matériaux, la combinaison et l’assemblage de multi-matériaux et l’association de plusieurs technologies (mécanique, métallurgie, physicochimie, intelligence artificielle, cobotique*, IoT**…) modifient profondément les métiers.

Les métiers évoluent. Ils sont devenus de plus en plus techniques et spécialisés à tous les niveaux de l’opérateur à l’ingénieur de fabrication ou de recherche et développement. Le secteur actuellement déjà en pénurie de main d’œuvre spécialisée va connaître de nouvelles vagues de départ en retraite, conséquence économique de cette pandémie. Ces pertes et manques de compétence vont impacter non seulement les employés de l’industrie mais également toutes les filières de formation académique ou professionnelle. Les besoins sont importants, mais le secteur n’est pas toujours aussi attractif qu’il le souhaiterait, souffrant d’une image dégradée en raison de son empreinte industrielle « traditionnelle ».

Les recrutements favorisent désormais la poly-compétence et la poly-qualification, la flexibilité dans les modes d’apprentissage. Les formations doivent être de plus en plus interdisciplinaires, multiphysiques, numériques et intégrer le développement durable.

Ce chapitre montre à quel point cette pandémie vient souligner avec une acuité accrue l’importance et la criticité de l’industrie des matériaux pour notre économie. Il met notamment l’accent sur les besoins d’innovation de recherche et développement en mode collaboratif sur l’ensemble de la chaine de valeur et en étroite symbiose entre la recherche privée et académique. Tout ceci suppose que les formations matériaux s’adaptent et préparent les acteurs de demain pour un monde durable.

* cobotique : ensemble des techniques concernant les robots collaboratifs

** IoT : Internet of Things (Internet des Objets)

2-2 Covid-19, Société, Risques sanitaires et Matériaux

Extrait du “Chapter 11 – Materials, COVID-19 and sanitary risks” du livre de Jean-Pierre .BIRAT « Sustainable materials science – environmental metallurgy », Volume 2 –Pollution and emissions, biodiversity and ecotoxicology, economics and social roles, foresight EDP Sciences, publié le 22 février 2021, lien vers le site de l’éditeur

Mots Clefs : pandémie, risque, société, environnement

- Introduction / Constat : impact sociétal et économique de la pandémie

Les conséquences de la crise sanitaire touchent toutes les activités économiques et sociales. Aucune analyse de risque n’avait prévu un tel scénario. Cette situation a généré un nombre gigantesque d’informations sur la pandémie et ses conséquences publiées en temps réel, en open access …trier les bons papiers des plus douteux est bien difficile. Le chapitre 11 du Livre dont ce document est extrait a passé en revue de nombreux articles. Étant donné le peu de connaissance que l’on a sur le virus, ses conséquences et les scenarios possibles, il ne s’agit pas d’une bibliographique scientifique traditionnelle. Les Virus et en particulier le coronavirus SARS-CoV-2 font partie de la biodiversité. Ils sont. La plupart sont inoffensifs, mais quelques-uns sont dangereux pour l’homme. Le COVID 19 ou SARS-CoV-2 s’est répandu autour du monde très rapidement en infectant des millions de personnes. C’est une des plus rapides pandémies de l’histoire. Le nombre d’épidémies et de pandémies a nettement augmenté récemment en parallèle avec l’augmentation de la population et les changements environnementaux. Il y a bien corrélation mais pas nécessairement causalité avec la diminution de la biodiversité, l’urbanisation et le changement climatique. Les confinements utilisés pour la première fois comme outil de maîtrise de la pandémie par de nombreux gouvernements ont transformés la crise sanitaire en crise économique et sociale (chômage, pauvreté, exclusion numérique…) en stoppant ou modifiant beaucoup d’activités. La modélisation épidémiologique est très difficile, les paramètres étant contrôlés à la fois par des décisions politiques et le comportement des individus. Sans compter que les caractéristiques de la maladie elle-même et de sa contagion sont mal connues (incluant des mutations virales). Tout ceci ne facilite pas la définition de scenarios de fin de pandémie, d’une « disparition « naturelle à une situation sans remède ni immunité durable Dans un monde idéal, l’économie retournera à un « business as usual ». Mais en fait la situation a conduit à des changements importants dans les manières de vivre et de travailler (télétravail, commerces à distance, transports …). Pour certains secteurs, la crise met en évidence des risques structurels qu’il faudra résoudre pour une vraie relance. Dans l’attente, les gouvernements injectent des grandes quantités d’argent pour pallier aux situations critiques de divers secteurs économiques. Cependant, il semble clair que pour redémarrer l’économie, il faudra prendre en compte les conditions qui ont conduit à cette pandémie et à ses conséquences, par exemple pour les chaines d’approvisionnement Dans la crise sociale, il ne faut pas oublier la situation de l’enseignement, de l’école à l’université voire les écoles doctorales. De nouvelles approches pédagogiques ont été développées (parfois avec difficulté, du fait d’un accès limité au numérique et au manque d’accès à des professionnels de l’enseignement – les parents n’ont pas toujours pu jouer efficacement ce rôle), mais l’échange direct via le lien social est important pour consolider les connaissances et les transformer en expérience. L’apprentissage a été perturbé et la validation des savoirs n’est pas garantie. Une autre dimension est impactée : la géopolitique, la façon de gérer la crise, les interactions et échanges avec les autres pays, la mobilité… Un nouveau paysage économique peut en surgir. Comme les chinois l’expliquent, crise égal risques plus opportunités, à saisir. Cette crise a mis aussi en avant une ambiguïté envers la science et les gouvernements de la part de l’opinion publique, beaucoup d’espoir et beaucoup de méfiance. La méconnaissance de la maladie a conduit à des prises de décisions difficiles et incomprises.

- Alerte / Enjeu N°1 : les matériaux, des évolutions quantitatives et qualitatives

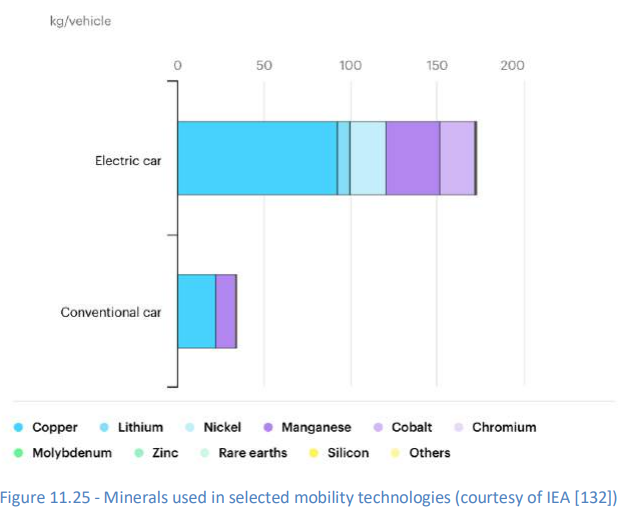

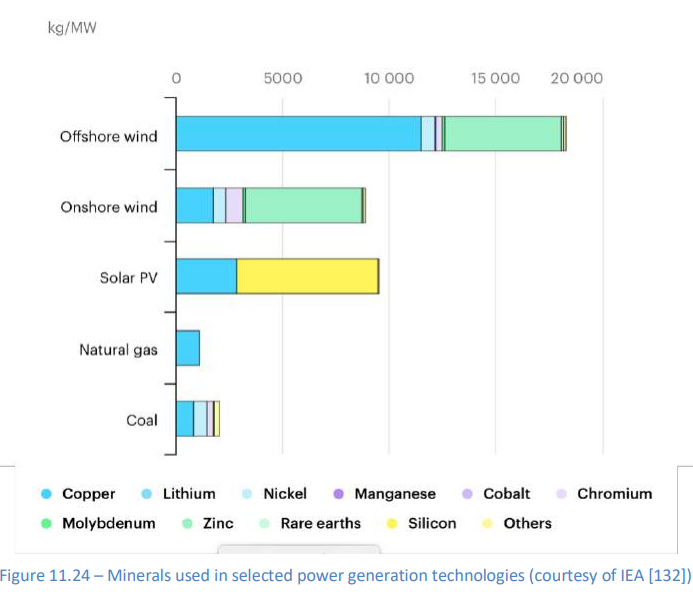

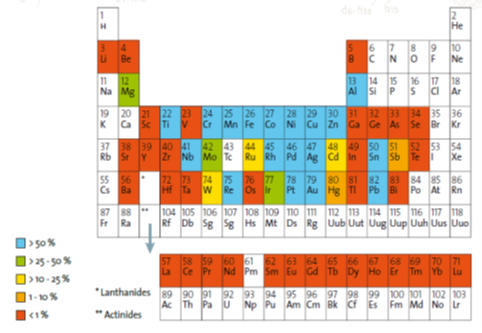

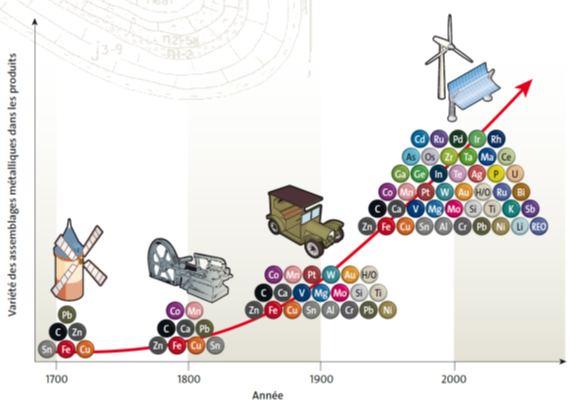

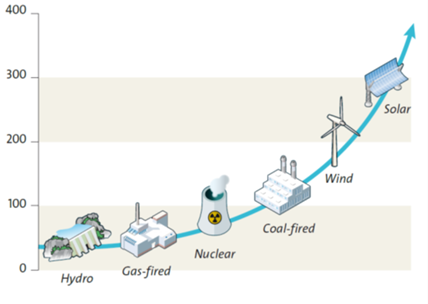

Si on regarde les matières premières comme l’énergie ou les matériaux, leur évolution reflète celle de l’industrie et des biens de consommation. Les productions d’acier, d’aluminium, de béton ont bien sûr chuté en 2020 et la suite dépend du redémarrage soutenu par des plans de relance. Ainsi la construction devrait redémarrer rapidement tandis que les industries automobile et aéronautique (chute forte du trafic aérien) resteront plus longtemps en récession. Ceci aura bien sûr des conséquences sur le béton, l’acier, l’aluminium. La suite dépendra principalement de l’écart entre la nouvelle normalité post-pandémie et le Business d’avant. Les changements en cours et à venir vont impacter qualitativement (e-mobilité, batteries, hydrogène, énergies renouvelables) et quantitativement (moindre mobilité, technologies de l’information) les volumes et les matériaux (nature : ex. cuivreux, silicium, cobalt, lithium, terres rares, composites). Ci – dessous un exemple de matériaux pour la mobilité électrique et l’énergie :

Les matériaux pour la santé voient leur développement s’accroitre à la fois pour la vie courante (masques) mais aussi vers un plus haut niveau de sophistication. Les matériaux resteront donc clefs pour les diverses industries et développements mais dans une vision écologique et sociale différente. L’économie circulaire est la piste à privilégier pour un futur résilient. Cependant les masques sont eux jetés pour incinération… Le télétravail devient une pratique qui va devenir durable pour les entreprises. Il va conduire à une diminution de la construction d’espaces de bureaux dans les villes (mais des espaces de co-working vont fleurir près de nœuds de transport). Au-delà du télétravail, la crise sanitaire a accru la dépendance aux outils de communication, accès à internet, systèmes d’information, et autres services digitaux. Le pas vers une économie plus digitale est franchi et l’industrie 4.0 voire 5.0 est là. Les infrastructures support devront être renforcées dans le futur (antennes, stockages, serveurs…), donc de l’acier, du béton, des cuivreux, du silicium, du lithium…

- Enjeu / Alerte N°2 : Matériaux et Santé

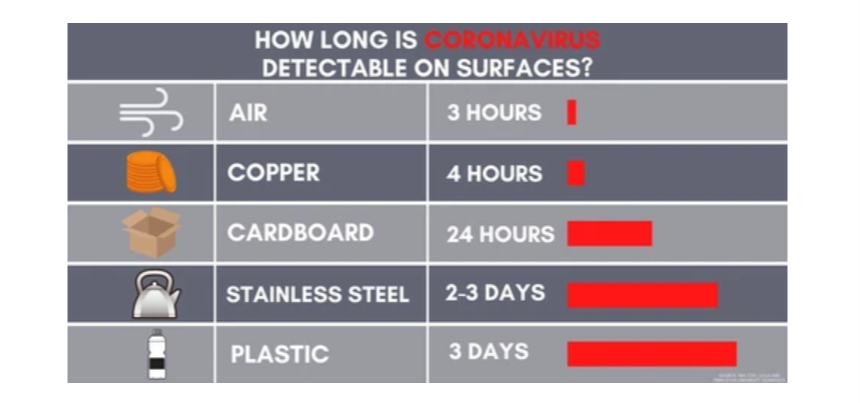

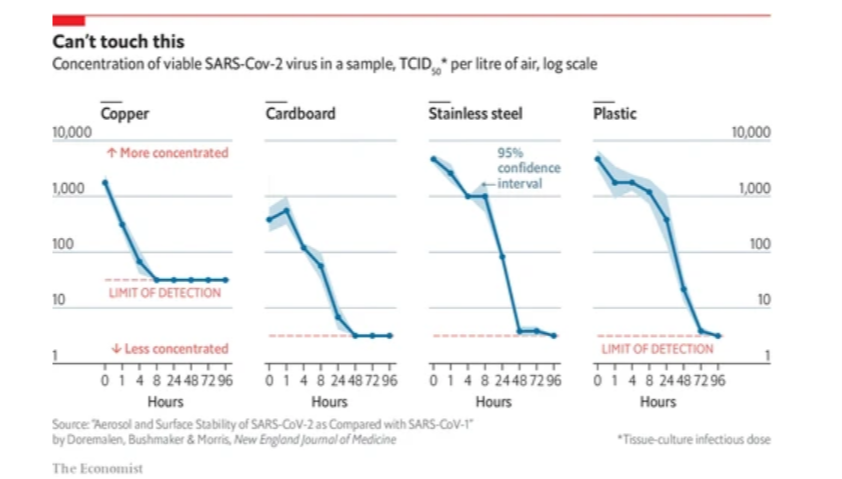

Les risques d’être contaminé en touchant des matériaux qui le seraient ont fait l’objet de nombreux articles dans la presse (survie du virus de quelques heures à quelques jours en fonction des matériaux … et des articles). Certains matériaux tuent les bactéries ou les virus. Le cuivre et le laiton sont biocides et cette propriété a été souvent mentionnée pour son utilisation pour les pièces de monnaie. Il en est de même pour l’argent. D’autres matériaux comme les films PET ont aussi cette propriété. Des revêtements adaptés par exemple sur acier inoxydable peuvent aussi jouer un tel rôle : ils sont de même nature que les peintures antifouling des coques de bateau. En plus des équipements de santé (hôpitaux, respirateurs, masques …), de nombreux matériaux dits « Biomatériaux » sont utilisés comme implants chirurgicaux (métaux, céramiques, polymères, composites, matériaux naturels) et la recherche dans le cadre des nanotechnologies est très active.

- Enjeu / alerte N°3 : Environnement

Le rôle de la diminution de la biodiversité a été identifié comme un paramètre possible de l’émergence du COVID19. La réduction des zones sauvages facilite la circulation des espèces entre les forêts tropicales et les zones habitées, les villes. Les mutations des virus permettent le passage d’une espèce à l’autre, certaines faisant partie de la nourriture humaine … Ceci pourrait conduire à repenser les villes et leurs interactions avec la vie sauvage, au-delà des parcs et jardins en créant des zones « libres » pour la faune avec des passages (corridors) vers les espaces naturels. Ceci pourrait conduire à la construction de nouvelles infrastructures faisant appel au bois, au béton, pierre, acier… voire à des matériaux intelligents pour la connectivité. Notre connexion à la nature doit être réévaluée pour aller du curatif vers le préventif. Une autre évolution des villes démarre : des équipements en toiture, dans des bâtiments spécifiques… pour des cultures et assurer des approvisionnements alimentaires locaux, fruits et légumes. Ils nécessiteront des matériaux pour des cellules photovoltaïques, des isolants en toiture, des constructions durables … Le confinement a eu en fait des conséquences négatives mais aussi positives d’un point de vue changement climatique : en effet il a réduit de façon significative les émissions de gaz à effet de serre. De même, le bruit, la pollution de l’air, celle de l’eau ont diminué. Mais en parallèle, le recyclage a diminué, les déchets augmenté (ex. les plastiques dans les emballages individuels mono usage). L’utilisation de la bio-métallurgie pourrait être aussi remise en cause bien que les technologies soient basées sur des bactéries et non pas des virus.

Référence pour les figures: Clean energy progress after the Covid-19 crisis will need reliable supplies of critical minerals, IEA, 6 May 2020, https://www.iea.org/articles/clean-energy-progress-after-the-covid-19-crisis-will-need-reliable-supplies-of-critical-minerals

2-3 Les partenariats de développement de nouveaux matériaux entre concepteurs de produits innovants et producteurs de matériaux de haute qualité sont un facteur-clé de la capacité d’innovation en France

Hubert Schaff

Mots Clefs : Innovation, Applications nouvelles, Matériaux innovants, Partenariat Concepteur-Producteur, Localisation industrielle

- Constat Post COVID sur le thème : Certains producteurs de matériaux français sont fragilisés ou à vendre

- Alerte / Enjeu: L’industrialisation d’un produit innovant conçu en France devient incertaine si le producteur des matériaux nécessaires n’existe pas en France, et si les compétences pour le développer sont lointaines.

Le bureau d’études et les services de fabrication d’une entreprise innovante ont souvent besoin des équipes de R&D du producteur de matériau pour développer les produits industriels présentant les propriétés d’usage et de mise en œuvre adaptés au nouvel équipement. Ces matériaux nouveaux conditionnent également la durabilité et la recyclabilité. Dans de nombreux cas, la réussite de ces développements conditionne directement la réussite de l’innovation et sa place sur le marché.

- Recommandations/ Propositions: Il est nécessaire de conserver en France une panoplie de producteurs de matériaux de haute qualité pour permettre des partenariats de développement de nouveaux matériaux présentant les propriétés nécessaires à la nouvelle application.

- Conclusion: Ne pas laisser s’échapper hors de France les centres de décision, les usines et les centres R&D des producteurs de matériaux de haute technologie.

Annexe :

Pour conserver la capacité d’innover en France, et être capable de réussir l’industrialisation de ces innovations, il est indispensable de préserver la présence en France d’une panoplie complète de producteurs de matériaux de haute qualité, et les compétences associées.

Le succès d’une innovation est le plus souvent dépendant de la qualité des matériaux qui servent à la concrétiser. Dans de nombreux cas, l’innovation elle-même dépend de la capacité à développer un ou plusieurs matériaux nouveaux présentant des propriétés particulières, ou un compromis de propriétés d’usage et de mise en œuvre différents des matériaux standards existants. Si les matériaux utilisés pour réaliser les préséries sont imparfaitement adaptés ou insuffisants, l’industrialisation de l’innovation est vouée à l’échec, et les perspectives d’emplois industriels disparaissent.

Le concepteur dans son bureau d’études, associé aux services production industrielle dans son entreprise ne possèdent pas les compétences pour réussir seuls le développement de ces nouveaux matériaux. Ils ont besoin des compétences des services R&D des producteurs de matériaux. Si ce producteur n’est pas en France, le succès devient plus incertain : il y a un risque supplémentaire de fuite d’information vers un concurrent de ce pays, et de ralentissement de l’étude si ce producteur fait des développements analogues avec d’autres dans la même période. Or un délai d’aboutissement le plus court possible est un facteur-clé de succès important en innovation. L’indépendance nationale procure les meilleures chances de confidentialité et de réussite rapide.

Les exemples de succès dans les années récentes sont nombreux, notamment :

- nouveaux alliages Aluminium-Lithium pour l’aéronautique (Constellium)

- nouvelles nuances d’alliages d’aluminium pour automobiles (Constellium)

- nouvelles nuances de tôles en aciers pour l’allègement des automobiles (ArcelorMittal)

- nouvel acier ultra-haute-résistance pour les arbres de turbine du moteur LEAP Safran (Aubert & Duval)

- etc…

Sans la présence en France des usines de ces producteurs et des compétences de leurs centres R&D, le succès de ces développements n’aurait pas été le même.

Noter en outre que les laboratoires de recherche académiques français sont associés par des contrats et des thèses dans ce type de partenariat industriel. Ils y apportent des compétences de très haut niveau et contribuent à la progression des connaissances des industriels. La France paraît aujourd’hui en bonne position dans ce domaine, et il n’est pas souhaitable de freiner cette dynamique.

En conclusion, il paraît fondamental de ne pas laisser s’échapper hors de France les centres de décision, les usines et les centres R&D des producteurs de matériaux de haute technologie, pour maximiser les capacités d’industrialisation des innovations.

2-4 Prospectives Matériaux Polymères et Composites

Contribution : Isabelle Royaud pour l’équipe 304-Physique, Mécanique et Plasticité, Institut Jean Lamour

Mots Clefs : polymères, composites

Avenir des matériaux polymères et composites :

Comme l’ont très bien montré Y. Grohens et J. Duchet-Rumeau dans un Rapport de Convergence sur les grands enjeux des matériaux polymères en 2019, les principaux défis des polymères et composites concernent principalement la gestion de la complexité structurelle et des propriétés physiques associées à divers nouveaux matériaux polymères hybrides. Ils répondront aux exigences de performance et de sécurité des polymères et composites du quotidien, tout en intégrant la vitesse et la sobriété de développement, de personnalisation, voire de simplicité d’innovation. Pour ceci, il faut :

- Faire appel à la simulation numérique de manière complémentaire aux approches théoriques et expérimentales en prenant en compte de manière plus fine les conditions aux limites des propriétés du matériau.

- Innover sur la modélisation des couplages photo-hydro-chimio-thermomécaniques sous sollicitations statique et dynamique (fatigue) pour une estimation réaliste des durées de vie dans les conditions d’usages pour la prédiction de la durabilité.

- Répondre à la question : peut-on tirer des lois de comportement des relations microstructures/propriétés pour bâtir des modèles prédictifs? Sachant qu’une loi de comportement est spécifique pour chaque matériau, qu’elle ne peut donc pas être universelle et qu’elle doit représenter le matériau dans toutes les situations, quelques soient les sollicitations, les conditions de dépendance du matériau (vitesse, température).

- Utiliser les apports de l’Intelligence Artificielle pour l’accélération des développements dans le domaine de la formulation et des mises au point de procédés. Demain, nous devrions être capables de concevoir une structure hiérarchique basée sur les données de simulation multi-échelles du cahier des charges d’un objet en matériau polymère ou composite.

- Respecter les enjeux environnementaux et poser les questions de la réduction des impacts des plastiques par une meilleure recyclabilité, de la durabilité des propriétés des polymères issus de la biomasse ainsi que de l’apport des polymères bio-sourcés ou biodégradables dans les objets de la vie courante. La grande diversité des polymères, leur stabilité en température, l’éventail de distribution des masses molaires et l’architecture biologique ouvrent des opportunités d’exploration de la relation structure-propriété des matériaux écologiques.

- Tirer profit des outils de la plasturgie tels que l’extrusion réactive et/ou multi-nanocouches pour structurer les matériaux polymères aux différentes échelles. Il résulte de ce processus une stratification des polymères qui peut induire des effets d’interfaces dans des échantillons massiques. De nombreuses propriétés innovantes en découlent et des questions de physique fondamentale du confinement/interfaces sont toujours d’actualité. De plus, l’architecture des polymères peut être réalisée aussi maintenant par impression 3D et combinée avec des techniques d’auto-organisation des matériaux polymères. La combinaison de ces processus / nanostructures devrait apporter à l’avenir des systèmes stimulables, des capteurs et des actionneurs innovants. L’importance de la prise en compte des divers couplages électrique, mécanique, thermique et l’ouverture vers d’autres disciplines pour chercher des informations complémentaires (propriétés diélectriques par exemple) par l’étude des dynamiques relaxationnelles et des propriétés couplées sont des domaines riches d’applications issues du contrôle des diverses échelles de structuration.

- Répondre au défi soulevé qui est celui de la conception-préparation des échantillons et de leur conditionnement pour la recherche. Quelle est la représentativité d’un échantillon modèle, d’un échantillon industriel simplifié et quels sont les liens avec l’échelle de la mise en œuvre employée ? Quelle est la pertinence du mode operando en situation d’investigation hors équilibre ou co-localisées ?

- Suivre l’évolution des structures sous contrainte en explorant le domaine des grandes vitesses de déformation dans les composites où les techniques d’investigation in-situ doivent faire preuve d’ingéniosité.

Quelques pistes prospectives dans le domaine des matériaux polymères et composites :

- Mécaniques des polymères et composites.

Cette discipline devrait attirer plus de chercheurs parce qu’elle a renouvelé ses objets d’études (ex : les nanocomposites chargés ou renforcés pour donner des propriétés fonctionnelles particulières et pour l’allègement de la structure) tout en préservant les compétences disciplinaires (la mécanique des matériaux et en particulier des polymères à l’état solide) qui sont les fondements mêmes des connaissances de bases souvent nécessaires aux travaux de recherche pluridisciplinaires. - Approches de recherche transverses.

La synthèse du matériau par les chimistes/physicochimistes et la prise en compte du procédé est nécessaire pour obtenir la performance physique. Il est donc nécessaire de fédérer les chimistes, les rhéologues, les plasturgistes, les chercheurs du génie des procédés pour le design d’un matériau à fonction(s) spécifique(s) et les spécialistes des relations microstructures/propriétés physiques voulues. - Développement de nouveaux outils expérimentaux (couplages in situ).

Afin de développer des caractérisations originales pour la pertinence de la mesure, le développement de nouveaux outils d’analyse de couplage in situ est requis. Ce développement est chronophage et pas forcément reconnu. Par conséquent, nous devons passer du temps à les développer dans un monde de recherche où la valorisation à court terme est le seul facteur pris en compte dans l’évaluation. Il faut permettre de recruter des perso - Reconnaissance des mesures des propriétés physiques des polymères et composites.

S’intéresser aux comportements physiques des matériaux polymères et composites semble essentiellement toujours motivé par des vocations applicatives. Les travaux scientifiques dans ce domaine doivent être jugés aussi importants que d’autres dans la hiérarchie de la valeur scientifique. Il faut s’intéresser et propose - Complémentarité des compétences théorie/expérience/numérique.

Il existe des travaux orientés vers le développement d’études théoriques et de simulations numériques pour la conception de matériaux fonctionnels dans le but de mieux comprendre notamment les phénomènes de transfert multi-composants. Cette complémentarité autorise à choisir des standards pour le développement de structures complexes, de déterminer des mécanismes physiques spécifiques liés aux nanostructures, et d’établir des connexions entre différentes échelles. Des systèmes (multi)fonctionnels intégrant les polymères seraient ainsi conçus permettant d’atteindre les fonctionnalités visées. - Impact environnemental, durabilité, écoconception et en particulier la fin de vie des matériaux polymères et composites.

L’économie circulaire et la recyclabilité doivent être intégrée dès la conception des objets en matériaux polymères et composites en intégrant les matériaux biosourcés et issus de la biomasse pour une durabilité contrôlée et une performance optimisée de l’objet produit en usage. - Études des matériaux polymères et composites utilisés à l’interface de la discipline « santé ».

De nouveaux matériaux composites innovants en Odontologie sont en préparation, les caractérisations des propriétés mécaniques de l’os, des muscles, des artères, des tendons, la durabilité des implants biomédicaux in vivo sont autant de nouveaux défis à atteindre. - Prise de conscience de fédérer la communauté des polyméristes Lorrains puis du Grand-Est sur la thématique ’Relations Microstructures/Propriétés des Polymères’ de la synthèse à l’objet, création de cette Fédération par l’équipe PMP304 en novembre 2019. Afin de fédérer la communauté qui doit être reconnue par l’UL et rendre lisible à l’échelle nationale cette communauté, celle-ci doit pouvoir se reconnaître dans des appels à projet propre, dans des postes de chercheurs fléchés afin de pallier les difficultés de recrutement, dans des journaux scientifiques ciblés et reconnus porteurs des thématiques précédemment citées.

2-5 Matériaux céramiques réfractaires, indispensables pour l’industrie « primaire » (élaboration des matériaux de structure) pilier de l’industrie

Pascal Pilate, Jean-Louis Guichard, Jacques Poirier, pour la Commission mixte GFC-SF2M « Matériaux céramiques réfractaires »

Mots Clefs : réfractaires, Procédés, aciers, métaux non ferreux, ciment ,verre, approvisionnement, industrie lourde, formation

- Constat Post COVID sur le thème

L’épidémie de COVID 19, surtout lors du premier semestre 2020 et vraisemblablement pour une période beaucoup plus longue nous a cruellement rappelé combien nous sommes dépendants de productions extra-européennes. Cette dépendance s’est surtout révélée pour des produits de première nécessité en cette période de crise, comme par exemple les masques sanitaires, les médicaments, le plexiglas, le matériel électronique,…

Le grand public ignore que l’épidémie a également touché d’autres secteurs et notamment des secteurs industriels importants, voire stratégiques. C’est notamment le cas de l’approvisionnement en matières premières minérales spécifiques, dont dépendent certaines productions fondamentales. Si l’épidémie a amplifié certains faits, il est notoire qu’il existe également une dépendance dans ce domaine, qu’elle perdure depuis un certain temps et risquent d’être critique dans le futur. Cette dépendance n’est pas suffisamment prise en considération par les autorités nationales et européennes ainsi que les sociétés financières. Dès à présent, elle conduit à des dysfonctionnements de notre société qui pourraient devenir catastrophiques.

La mondialisation est, à long terme, un phénomène irréversible. Cependant, aujourd’hui, la perte d’un minimum d’autonomie dans certains secteurs « clés » pourrait remettre complètement en question notre modèle de civilisation occidental. Ces secteurs concernent principalement les matériaux et la chimie : production de l’acier, des métaux non ferreux, du ciment, du verre, des céramiques, …. Rappelons que le ciment est le premier matériau produit dans le monde et l’acier, le second.

Ces productions nécessitent à la fois la maitrise des procédés de fabrication à hautes et très hautes températures (par exemple 1600°C pour l’acier) et donc également la maitrise des outils nécessaires à ces procédés.

Cette nécessité peut se concrétiser par quelques besoins essentiels :

- Une industrie performante capable de fabriquer les produits

- Les outils de fabrication récents et donc des investissements importants

- Des matières premières

- Une connaissance, un savoir-faire et une compétence suffisante

D’autre part, ces industries stratégiques et vitales sont des industries à forte émission de CO2.

Face à l’urgence environnementale, elles sont confrontées à des défis scientifiques et technologiques considérables : créer et mettre en place de nouvelles filières « décarbonatées », ce qui nécessitera à très court terme des investissements importants et donc des ressources financières colossales

La présente note est destinée à situer les matériaux réfractaires, matériaux indispensables à ces industries primaires, qualifiées d’industries du feu, dans cette chaine de valeur et de définir certains besoins.

- Alerte / Enjeu N°1: Les matériaux réfractaires sont clefs pour l’industrie

Les matériaux réfractaires sont des matériaux de structures (briques, béton, mortiers, …) utilisés dans les installations industrielles qui fonctionnent à haute température : fours, récipients, chaudières, réacteurs… Ils permettent de confiner des volumes maintenus à haute température, ils servent à contenir et transporter des solides ou des liquides à haute température.

Ces matériaux doivent présenter une bonne stabilité physique et chimique en service. La stabilité physique signifie principalement une constance dimensionnelle dans le temps. En effet, des variations de dimensions importantes en service peuvent conduire à des contraintes thermomécaniques et des désordres structurels qui conduisent à la destruction des installations. La stabilité chimique signifie principalement deux choses : une corrosion (usure) limitée et maitrisée afin d’assurer une durée de vie « suffisante » pour que le procédé soit rentable, et une faible interaction avec le(s) produit(s) fabriqué(s) ou traité(s), afin d’éviter une contamination et des transformations. Ceci permet notamment d’obtenir des produits très propres avec des performances élevées.

Les matériaux réfractaires sont absolument indispensables à la construction des fours à coke et des hauts fourneaux, au garnissage de tous les récipients de transport et de traitement de la fonte et de l’acier. Les réfractaires sont utilisés pour le garnissage de tous les fours de fusion et de traitement thermique pour la fabrication du verre, du ciment, de la chaux, la production des métaux non-ferreux, la fabrication de céramiques et de produits chimiques, la galvanisation, … Ils sont également utilisés pour des procédés de mise en forme tels que le coulage (fonderie) et le recuit, pour la production d‘énergie (chaudière à énergie fossile, biomasse, …) et la gestion des déchets domestiques et industriels (incinération).

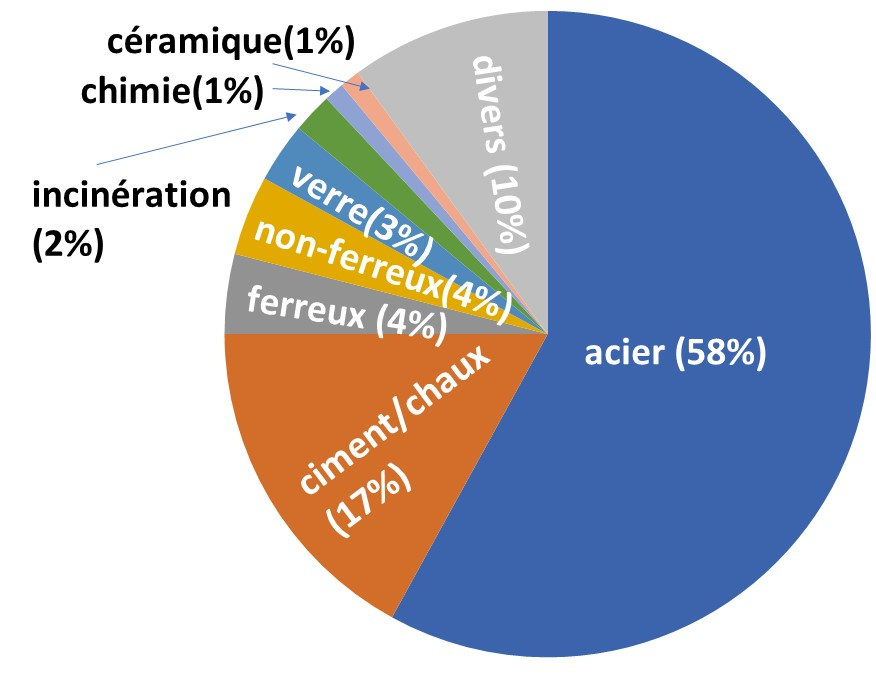

La principale utilisation est actuellement la production d’acier (consommation d’environ 70% à l’échelle mondiale, 58% en Europe), les autres secteurs sont moins importants et/ou consomment moins de réfractaires.

Répartition du marché des réfractaires en Europe.

Bien que le volume de réfractaires, ainsi que la part financière qu’ils représentent dans la fabrication des biens soient faibles (acier : 15-20 kg/t, cuivre : ~3kg/t, ciment : ~3kg/t, verre : ~ 4kg/t), il est évident qu’ils sont absolument nécessaires et peuvent donc à ce point de vue être considérés également comme stratégiques et suivis comme tels pour l’autonomie de nos « industries du feu ».

- Alerte / Enjeu N°2: les Matériaux réfractaires sont très techniques et les approvisionnements hors Europe

Les matériaux réfractaires sont fabriqués à partir de différentes matières premières naturelles et synthétiques. D’une manière générale, on peut les classer en trois grandes familles : les produits du système binaire alumine-silice (Al2O3-SiO2), les produits basiques et les produits spéciaux.

A l’extrémité du système, on trouve les matériaux réfractaires siliceux (SiO2 > 93 %). Ces produits sont fabriqués à partir de quartz naturel qui se transforme en cristobalite et tridymite lors de la cuisson. Ils sont principalement utilisés en verrerie (voûte de four) et en cokerie (parois four-carneaux). Il semble qu’aujourd’hui, la diminution du nombre de fournisseurs, ainsi que le regain d’intérêt pour la rénovation des fours de cokerie en Europe, conduise à une pénurie de « briques de silice » et à des importations en provenance de Chine. De plus, toujours dans le domaine de la cokerie, une tendance consiste à utiliser des produits à base de silice amorphe obtenue par fusion du quartz. Il y a des productions de silice fondue uniquement en Amérique et en Asie, mais pas en Europe.

Les produits binaires Al2O3-SiO2 comprennent les matériaux argileux (18-45 % Al2O3), les produits à base d’andalousite (Al2O3.SiO2) (55-65% Al2O3), les produits de mullite (3Al2O3.2SiO2, ~ 70% Al2O3), les produits de bauxite (hydroxyde d’aluminium) calcinée (Al2O3 > 80 %). À la deuxième extrémité du système, on trouve les produits l’alumine synthétique (Al2O3> 95 %). Les argiles sont aisément disponibles en Europe, mais l’andalousite provient principalement d’Afrique du Sud (60 %), du Pérou (~10 %), et de Chine (~10 %). Une production limitée (20 %) existe cependant en France (à Glomel située en Bretagne). La bauxite «réfractaire» (> 80% Al2O3 (calcinée)) provient principalement de Chine, du Brésil et de Guyane (>90%). L’alumine synthétique est fabriquée par voie chimique à partir de bauxite de moindre qualité (Al2O3 < 80%) beaucoup plus disponible sur le marché mondial. Cette alumine peut également servir à la fabrication de la mullite. Des productions existent en Europe.

Pour cette famille de matériaux (alumine-silice), toutes les productions devraient être repensées principalement en fonction des possibilité locales : présence d’argile, quantité limitée d’andalousite, alumine d’origine synthétique.

Les matériaux basiques correspondent principalement aux matériaux fabriqués à partir de magnésie (MgO), de dolomie (MgO,CaO), de chromite ((Mg,Fe)(Cr,Al,Fe)2O4), d’oxyde de chrome (Cr2O3),… qui sont soit d’origine naturelle, soit d’origine synthétique (élaborées à partir d’eau de mer ou de saumure). Ils servent à la fabrication de matériaux : magnésie, magnésie carbone, magnésie spinelle (MgOAl2O3), alumine spinelle, dolomie, magnésie-chrome, alumine-chrome,…qui sont principalement utilisés en sidérurgie et en cimenterie. La magnésie représente environ 25 % des matières premières nécessaires aux matériaux réfractaires. Elle est produite un peu partout dans le monde, mais les deux plus grosses productions se situent en Chine et en Russie (>65 %), le reste est dispersé dans de petites productions dans le monde (Turquie (10%), Inde, Australie, Grèce, Amérique,…). Elle est indispensable à l’obtention d’acier. La dolomie est disponible en Europe, cependant, ses produits présentent notamment une grande sensibilité à l‘humidité, ce qui les rend beaucoup moins pratiques et performants que la magnésie. Leur recyclage est difficile et même impossible alors que celui de la magnésie est largement pratiqué. La chromite et l’oxyde de chrome (issus de la chromite) permettent de fabriquer des matériaux très résistants à la corrosion (alumine-chrome par exemple). L’oxyde de chrome présent dans ces produits peut, pendant leur utilisation à haute température, s’oxyder en Cr VI cancérigène et depuis quelques dizaines d’années, on évite d’utiliser les produits qui en contiennent. Cependant, dans quelques applications spécifiques, ils restent encore indispensables, comme par exemple dans les installations sidérurgiques sous vide RH/RH-OB. Dans les fours d’incinération de déchets industriels, des solutions de remplacement sans oxyde de chrome sont actuellement testées. Le sable de chromite « réfractaire » est également utilisé pour fabriquer les masses (sables) de bouchage du dispositif d’ouverture des poches à acier. Le principal fournisseur mondial de sable de chromite est l’Afrique du sud. En Europe, les approvisionnements, ainsi que le prix fluctuent en fonction des conditions d’exploitation dans ce seul pays.

En ce qui concerne les réfractaires spéciaux, on peut citer quelques matières premières principales telles que le zircon (ZrSiO4) qui est un produit naturel, la zircone (ZrO2) issue de la transformation du zircon, le carbure de silicium, le graphite, …Le zircon (et la zircone), principalement utilisé en verrerie proviennent uniquement de trois localisations dans le monde : l’Afrique du Sud, la Floride (US) et l’Australie. Ces gisements ne sont pas très importants et doivent être préservés. De plus, les disponibilités et les prix fluctuent également en fonction des conditions d’exploitation dans ces pays. Le carbure de silicium est uniquement d’origine synthétique, il est utilisé comme additif dans certains matériaux ou comme matière première principale pour certaines applications comme l’incinération, l’électrolyse de l’aluminium ou certaines zones des hauts fourneaux (ceintures des tuyères). Plus de la moitié de la production mondiale de carbure de silicium est réalisée en Chine.

Le graphite est d’origine naturelle mais peut être fabriqué, il est utilisé (30 % du marché total) pour réaliser des réfractaires « carbonés » (sidérurgie) mais également des matériaux massifs (cuves de hauts fourneaux, électrodes pour fours électriques, …). Les principales sources de graphite sont localisées à Madagascar, au Brésil et en Chine (85 %), dont les 2/3 en Chine.

- Alerte / Enjeu N°3: Des ressources et des technologies ne sont pas suffisantes, il faut aussi de l’expertise, des compétences

La situation de la formation en réfractaires est inquiétante. Comme en Amérique, en Europe, le nombre d’instituts supérieurs d’enseignement et de recherche qui proposent un cursus propre en matériaux céramiques et réfractaires, et/ou qui incluent cette spécialité dans leur enseignement sont très peu nombreux (<5). Ce qui pose un problème majeur de formation et de transmission du savoir et des compétences. Les entreprises ont des grandes difficultés à recruter des cadres formés à ce métier. Par contre, en Chine, de nombreuses universités l’enseignent et des milliers d’étudiants sortent diplômés chaque année.

- Recommandations/ Propositions :

La production des produits stratégiques indispensables à notre civilisation actuelle et future (l’acier, les métaux non-ferreux, le ciment, le verre, la chimie, la chaux, les céramiques, …) est absolument liée aux matériaux réfractaires qui servent à la construction des outils de production. Les réfractaires sont donc eux-mêmes des matériaux stratégiques.

Il est donc indispensable que notre société occidentale garde une maîtrise suffisante de la production de ces matériaux ainsi que des activités de recherche concernant les réfractaires. Pour cela, il est nécessaire :

- De maintenir un tissu industriel suffisant et performant, mais n’est-il pas déjà trop tard ?

- De garder un niveau de connaissance et de compétence suffisant, notamment via l’enseignement et la recherche

- D’avoir un accès « suffisant » (disponibilité et indépendance) aux matières premières nécessaires à la fabrication des réfractaires et de développer des filières de recyclage.

Il est évident que l’enseignement relatif au sujet est très faible en Europe par rapport à celui pratiqué dans un pays tel que la Chine. Si la recherche dans ce domaine n’est pas négligeable, une culture générale nécessaire pour aborder l’ensemble des problèmes industriels est souvent faible ou est devenue absente chez les utilisateurs.

En Europe, pour certaines catégories de réfractaires il existe des matières premières en abondance. Des gisements ou des productions suffisants sont présents. Cependant, il est évident que pour certains produits performants, des lacunes existent. Les matières premières n’existent pas en Europe, la disponibilité, la qualité et le prix fluctuent constamment. Pour certains une dépendance extra-européenne, totale est évidente.

Il est évident qu’une indépendance complète de l’Europe par rapport aux autres continents n’est pas possible et n’est pas nécessairement souhaitée. Cependant, il est nécessaire d’assurer une certaine continuité qui nécessite un minimum de conditions déjà citées ci-dessus.

Pour diminuer la dépendance, on peut envisager une série de mesures dont la plupart sont déjà en cours mais doivent être amplifiées et pérennisées :

- L’évaluation et la valorisation de toutes les sources possibles d’approvisionnement

- L’invention et la production de nouvelles matières premières

- L’invention, l’optimisation et l’utilisation de nouveaux matériaux réfractaires

- L’optimisation des procédés de fabrication et d’utilisation des réfractaires

- L’optimisation des procédés de récupération et de recyclage

- Le maintien d’un niveau de connaissance suffisant (enseignement et recherche)

Enfin, il est nécessaire d’insister sur le fait que les différentes autorités doivent jouer un rôle essentiel et être conscientes de la nécessité de soutenir le secteur des matériaux réfractaires et ce en favorisant les 6 points cités ci-dessus.